Je sais que le temps est un frein aux marges. Je constate que des acheteurs perdent des embouts et des vitrines de lancement lorsque l'emballage glisse. Je suis confronté à la même pression en présentoirs, c'est pourquoi j'ai mis en place une stratégie claire pour des délais de livraison rapides.

La plupart des boîtes rigides imprimées sur mesure nécessitent un délai de livraison de 12 à 25 jours : 2 à 4 jours pour les découpes et l'épreuvage, 3 à 5 jours pour le prototypage, 5 à 10 jours pour la production en série et 2 à 6 jours pour l'expédition par avion. Pour les illustrations simples, les formats standard et l'impression numérique, le délai est plutôt de 12 à 15 jours.

Voici ma promesse. Je vous montrerai d'abord le chemin le plus rapide, puis je cartographierai les risques. Je m'en tiendrai à un langage simple. Vous pouvez parcourir le texte, choisir un itinéraire et atteindre votre date de lancement.

Comment obtenir des boîtes imprimées sur mesure ?

Mes acheteurs veulent rapidité, clarté et une boîte de réception unique. Les problèmes s'accumulent lorsque les fichiers rebondissent. Je corrige ce problème en verrouillant le périmètre en amont. J'écris le plan sur une seule page. Je supprime les inconnues avant l'impression.

Utilisez un processus en 5 étapes : brief → découpe → épreuve → prototype → production en série. Approuvez rapidement, respectez les spécifications, privilégiez l'impression numérique pour les petites séries et expédiez par avion pour les lancements.

Le chemin pratique qui raccourcit les jours

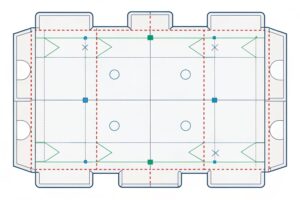

Je privilégie un processus court et clair. Je commence par un briefing d'une page qui détaille les dimensions, les besoins en inserts, la finition et la date d'expédition prévue. Je joins des photos du produit dans une règle, ce qui m'évite deux e-mails. Je réalise ensuite une découpe sous 24 à 48 heures. Votre graphiste insère le visuel dans la découpe et me renvoie un PDF prêt à imprimer. Je réalise un contrôle le jour même et je vous renvoie une épreuve écran avec un bouton « Valider » clair.

Si vous souhaitez un rendu tactile, j'imprime un échantillon blanc ou une maquette imprimée en série seulement après votre validation.

J'utilise Digital Print 2 pour les petits tirages et les travaux urgents. Cela réduit le temps de placage et permet également les modifications de texte de dernière minute. Je conserve les formats dans notre bibliothèque de cartes standard, ce qui évite de devoir rééquiper. Je réserve le transport aérien lorsque le temps est compté et le transport maritime lorsque les marges sont importantes.

Votre chronologie en 5 étapes en un coup d'œil

| Étape | Ce que je fais | Durée typique | Comment l'accélérer |

|---|---|---|---|

| Bref | Spécifications et dates de verrouillage | 0–1 jour | Partager des photos et des poids de règles |

| Dieline | Envoyer le fichier coupé | 1 à 2 jours | Accepter les tolérances standard |

| Preuve | Pré-vol et confirmation | Jour même | Fournir un PDF/X prêt à imprimer |

| Prototype | Échantillon blanc ou imprimé | 3 à 5 jours | Approuver l'échantillon blanc si la couleur est simple |

| Course de masse | Imprimer, emballer, contrôler la qualité, emballer | 5 à 10 jours | Choisissez l'impression numérique pour <2 000 unités |

J'ai appris ces habitudes au rayon des présentoirs en carton. Il y a quelques années, un présentoir de nœuds saisonniers a failli rater le Black Friday. Nous avons découpé un encart personnalisé qui a ajouté deux jours. Je suis passé à une grille d'encart standard et j'ai atteint la date. J'utilise maintenant la même méthode pour les boîtes rigides lorsque la fenêtre de lancement est serrée.

Quels sont les inconvénients des boîtes rigides ?

Les boîtes rigides ont une allure haut de gamme. Elles sont également lentes à déplacer si nous les sur-concevons. Le coût grimpe rapidement lorsque les spécifications sont différentes. Le risque de dommages augmente lorsque le poids rencontre des faiblesses.

Les principaux inconvénients sont un coût unitaire plus élevé, des délais de livraison plus longs, un poids d'expédition plus important et un risque d'éraflure sur les finitions mates. Les inserts complexes et les couvercles magnétiques ralentissent également la production et augmentent les taux de défaillance.

Qu'est-ce qui vous ralentit et comment je l'atténue

Je vois quatre points faibles. Premièrement, le coût. Les boîtes rigides utilisent du carton gris, du papier d'emballage et sont assemblées à la main. La main-d'œuvre est chronophage et coûteuse. Je réduis les coûts en utilisant des formats optimisés sur la feuille, en choisissant des grammages de papier courants et en supprimant les plaques d'aluminium superflues.

Deuxièmement, le temps. Les étapes d'emballage et de séchage sont plus longues que celles des cartons pliants. Je privilégie les finitions simples lorsque le temps est compté. Le toucher doux est superbe, mais il s'abîme et nécessite un entretien. Je passe au satin AQ lorsque le transport est difficile.

Troisièmement, le poids. Le fret saute avec des caisses rigides. Je teste l'épaisseur des planches. Je descends souvent de 2,5 mm à 2,0 mm si les tests de chute sont toujours concluants. Je conçois des structures ajustées, mais pas trop serrées. Cela accélère l'assemblage et protège les bords.

Quatrièmement, le risque lié au contrôle qualité. Les aimants, les tire-rubans et les couvercles profonds peuvent se déplacer. Je réalise un court essai pilote de 100 unités pour valider les fixations. J'utilise des contrôles par codes-barres lors de la sortie des emballages pour garantir la correspondance des couvercles et des bases.

Carte des risques et correctifs

| Inconvénient | Pourquoi cela arrive | Ma solution | Quand accepter le compromis |

|---|---|---|---|

| Coût unitaire plus élevé3 | Travail manuel et finitions | Tailles standards, moins de plaques, kitting par lots | Références phares nécessitant une sensation premium |

| Délai d'exécution plus long4 | Envelopper, durcir, contrôler le contrôle qualité | Impression numérique, laminage simple, kitting parallèle | Lorsque la date de vente au détail est flexible |

| Fret plus lourd5 | Panneau épais et inserts | Optimiser l'étrier de la planche, emballer les accessoires plats | Lors du déballage, il doit être lourd |

| Éraflures et usure des bords6 | Toucher doux + encres foncées | Film satiné ou anti-éraflures, protections d'angles | Kits RP prêts à photographier uniquement |

J'ai constaté des problèmes similaires sur les présentoirs PLV. Un présentoir de sol sombre et doux au toucher paraissait riche sur les photos, mais éraflé lors des essais chez Costco. Nous avons opté pour une finition satinée et ajouté des protections de bord. Les ventes ont augmenté et les retours ont diminué. La même logique permet aux boîtes rigides d'être expédiées sans problème.

Pourquoi les boîtes personnalisées sont-elles si chères ?

Les acheteurs pensent souvent que l'impression engendre des coûts. Ce n'est pas le cas. Le travail manuel et le temps investissent dans l'impression. Chaque emballage, aimant, ruban et insert ajoute des points de contact. Chaque point de contact représente des centimes qui se transforment en dollars.

Les boîtes rigides personnalisées coûtent plus cher car elles sont assemblées à la main, utilisent des cartons plus épais et des emballages de qualité supérieure, et nécessitent un contrôle qualité plus lent. L'outillage, les pertes et le poids du fret augmentent le prix final.

Les coûts que vous pouvez réellement contrôler

Je décompose les coûts en matériaux, main-d'œuvre, impression, finition, contrôle qualité et logistique. Les matériaux incluent le carton gris, le papier d'emballage, les doublures et les encarts. La Main-d'œuvre » couvre l'emballage, le pliage et le collage. L'impression comprend les plaques ou les clics numériques. La finition comprend la dorure, le vernis sélectif, le gaufrage et les aimants. Le contrôle qualité vérifie les dimensions, la couleur et l'adhérence. La logistique couvre les emballages intérieurs et le transport.

Ces lignes ne peuvent pas être effacées, mais on peut les ajuster. Je réduis le gaspillage en imbriquant les pièces sur la feuille. Je choisis une couleur de feuille unique pour chaque référence afin de réutiliser l'outillage. J'évite les couvercles profonds qui nécessitent plus de papier d'emballage. Je choisis des inserts en papier découpé ou en cannelure E lorsque la mousse n'est pas nécessaire. Je vérifie la couleur sur le papier d'emballage avant la production en masse, car les différents papiers modifient la densité de l'encre et peuvent entraîner des réimpressions.

Les leviers de coûts qui font bouger les choses

| Zone de coût | Grand conducteur | Ce que je change | Économies typiques |

|---|---|---|---|

| Travail | Complexité de l'enveloppement des mains | Réduire le nombre de panneaux, simplifier les plis | 8–15% |

| Matériels | Planche et emballage | Optimiser l'étrier, papier standard | 5–10% |

| Imprimer | Plaques et préparation | Le numérique pour les petites séries, les courses en groupe | 3–8% |

| Finition | Effets supplémentaires | Une feuille, spot UV limité | 2–6% |

| Fret | Poids faible | Des cartons d'expédition plus serrés, des inserts plus légers | 5–12% |

Lorsque j'ai monté un présentoir de comptoir pour les fêtes de fin d'année pour une marque de chasse, l'équipe souhaitait un triple film, un couvercle profond et un insert en velours. J'ai évalué le prix et présenté le delta. Nous avons conservé un seul film, utilisé un vernis à fort pouvoir couvrant pour un effet éclatant et remplacé le velours par du carton teinté. L'aspect haut de gamme est resté intact. Le prix de revient a chuté de plus de 10 %. Cette affaire s'est traduite par des commandes renouvelées au printemps suivant.

Quels sont les avantages des boîtes rigides personnalisées en deux parties ?

Les boîtes rigides deux pièces ont un look classique. Elles s'empilent facilement et présentent rapidement les produits. Les couvercles se soulèvent, les photos sont nettes et le personnel de vente travaille plus vite. Les marques gagnent en espace et en rapidité.

Les boîtes rigides en deux parties offrent une excellente visibilité en rayon, un empilage robuste, un déballage rapide, des inserts flexibles et une adaptation facile aux dimensions. Elles allient protection et structure simple pour un assemblage et un contrôle qualité plus rapides.

Où les boîtes deux pièces 8 sont plus performantes et comment je les utilise

J'apprécie les boîtes deux pièces pour la vente au détail et la distribution directe. La base et le couvercle sont simples, ce qui facilite le travail manuel et améliore le rendement. La résistance à l'empilage est excellente car le couvercle chevauche la base. Les présentoirs et les séances photo bénéficient de la géométrie épurée et du couvercle plat. Les inserts sont flexibles. Les barquettes en carton, en cannelure E, en pâte moulée et en PET conviennent parfaitement. J'adapte l'insert au poids et au canal du produit.

Ces boîtes s'adaptent également à la taille sans nouvelle formation sur la ligne. Si les proportions sont respectées, les opérateurs passent d'une boîte de 6 pouces à une boîte de 10 pouces sans aucune nouvelle étape. Cela permet de gagner du temps lors des montées en charge. Je reçois également moins de réclamations d'expédition grâce à la protection des bords du couvercle. Pour les emballages foncés, j'opte pour un film anti-rayures ou un film satiné AQ afin que les couvercles restent prêts à être photographiés après le transport.

Guide d'adaptation à l'usage

| Cas d'utilisation | Pourquoi deux pièces gagnent | Mes notes de construction |

|---|---|---|

| Vente au détail premium | Des lignes épurées et une pile solide | Panneau de 2,0 à 2,5 mm, satiné ou anti-éraflures |

| Kits cadeaux et RP | Déballage rapide devant la caméra | Couvercle amovible, feuille simple, insert en papier rigide |

| Expédition DTC | Protection des bords et pack de rangement | Protections d'angle, test de chute à 80 cm |

| Familles multi-SKU | Mise à l'échelle facile des tailles | Une famille de matrices, des inserts partagés lorsque cela est possible |

Je tire ici des leçons de l'expérience des présentoirs PLV. Pour le lancement d'un produit camouflage d'automne, nous avions besoin de boîtes rigides placées en rayon, à côté d'un présentoir haut. La boîte en deux parties, assortie à la décoration, était empilée sur trois faces. Le personnel a pu réapprovisionner rapidement. Les ventes ont dépassé les prévisions, et le client a commandé un réapprovisionnement pour le printemps, avec seulement quelques ajustements de couleur. La rapidité, la répétabilité et une image de marque claire ont fait la différence.

Conclusion

Des boîtes rigides personnalisées rapides sont possibles lorsque les spécifications restent simples, les épreuves sont envoyées le jour même et la production se déroule en parallèle avec la logistique.

Découvrez des techniques pour créer des maquettes imprimées percutantes qui peuvent améliorer votre processus d'approbation de conception. ↩

Explorez ce lien pour comprendre comment l’impression numérique peut rationaliser votre processus de production et améliorer la flexibilité. ↩

Comprendre les causes des coûts unitaires plus élevés peut vous aider à trouver des stratégies efficaces pour réduire les dépenses d’emballage. ↩

Explorer des moyens de réduire les délais peut améliorer considérablement votre efficacité de production et respecter les délais. ↩

En savoir plus sur les impacts du fret plus lourd peut vous aider à optimiser vos stratégies d’expédition et à réduire les coûts. ↩

La découverte de méthodes permettant de prévenir les éraflures et l’usure des bords peut améliorer la durabilité et la présentation de votre emballage. ↩

L'exploration des stratégies de réduction des coûts de main-d'œuvre peut entraîner des économies importantes et une amélioration de l'efficacité opérationnelle. ↩

Explorez ce lien pour comprendre comment les boîtes en deux parties améliorent l’emballage de vente au détail, améliorant l’efficacité et l’esthétique. ↩