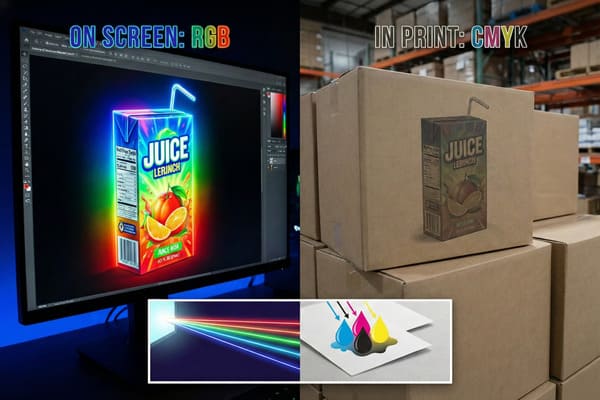

在闪亮的 5K Retina 显示屏上设计品牌包装固然令人满意,但打开包装箱却发现颜色暗淡浑浊,简直是一场噩梦。.

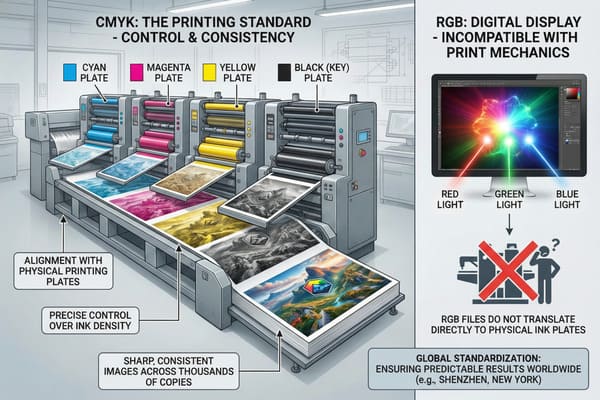

RGB(红、绿、蓝)色彩模式并不适合印刷和包装,因为它采用的是加色光模型,而印刷需要的是减色光模型CMYK(青、品红、黄、暗色)。这种物理特性上的差异会压缩色域,导致屏幕上鲜艳的色彩在实际印刷品上显得暗淡或浑浊。.

那么,为什么你的显示器会骗你?更重要的是,在大规模生产之前,我们该如何解决这个问题?

为什么RGB不用于印刷?

将 RGB 文件发送到印刷机有点像用大富翁游戏币买杂货——价值根本无法转换。.

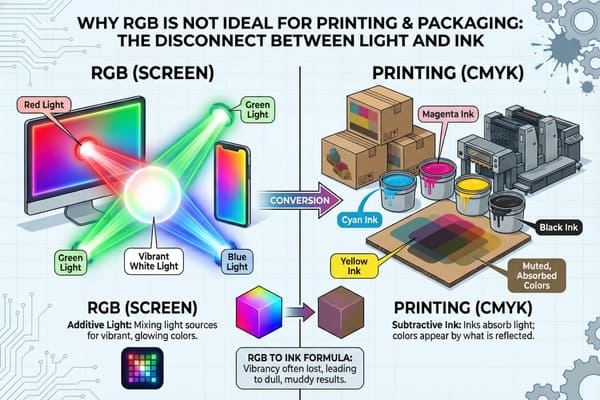

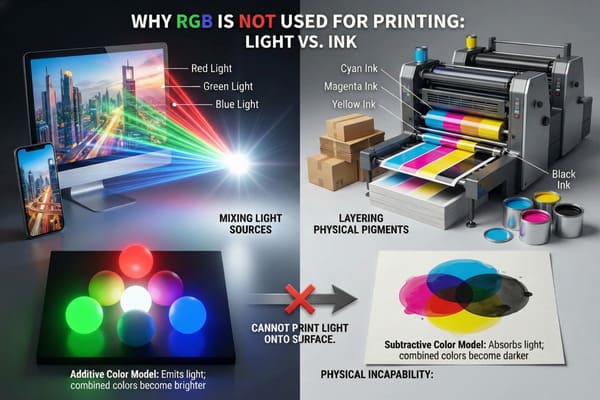

RGB 模式不用于印刷,因为商业印刷机使用物理 CMYK(青色、品红色、黄色、暗色)油墨,这些油墨会吸收光线,而 RGB 设备则会发光。这种根本性的物理差异造成了色域不匹配,使得原本宽广的数字色彩光谱必须压缩到一个更窄、更暗淡的印刷范围内。.

光发射与墨水吸收的物理原理

早期这事儿真让我抓狂。我记得有个纽约的客户给我们发来一个文件,背景是霓虹灯般的“电光蓝”,是用来做化妆品展示的。在他的屏幕上,看起来闪闪发光,充满未来感。但当我们用海德堡速霸胶印机印出来的时候,效果却像淤青的藏青色。他气疯了,但物理定律就是物理定律。你不可能把“光”印出来。这是因为显示器采用的是加色模型¹ ,从黑色屏幕开始,然后向你的眼睛发射红、绿、蓝三种颜色的光来产生白色。光越多,颜色就越亮。但纸板印刷采用的是减色模型² 。我们先用白纸——通常是涂布新闻纸(CCNB)或牛皮纸——然后在上面一层层地印刷青色、品红色、黄色和黑色油墨。这些油墨会吸收(减少)纸张反射的光线,而不是发出光线。

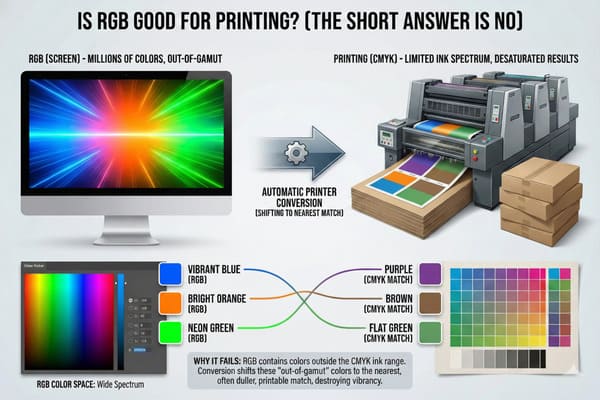

这种物理差异导致了臭名昭著的“色彩浑浊3 ”问题。RGB色域(可能的颜色范围)非常庞大,包含数百万种颜色,包括那些超亮的霓虹色。而CMYK色域则小得多。当您的RGB文件输入到我们的RIP(光栅图像处理)软件时,软件会强制将超出色域的颜色“裁剪”到最接近的可打印匹配色。通常,这种匹配色会更暗更暗,因为我们无法混合出与灯泡亮度相匹配的颜料。此外,我们还必须考虑承印物本身。如果我们在标准的32 ECT(边缘抗压测试)瓦楞纸板上进行印刷,纸张就像海绵一样,会吸收墨点,导致“网点增大4 ”。RGB文件转换为CMYK通常会导致油墨覆盖过厚,这些油墨会扩散到多孔的纸张纤维上,使图像看起来比预期更暗更浑浊。如果你采用 RGB 设计,那么你是在为工厂车间根本不存在的背光世界而设计。

| 特征 | RGB(红、绿、蓝) | CMYK(青色、品红色、黄色、关键色) |

|---|---|---|

| 物理 | 添加剂(发光) | 减色法(反射光线) |

| 底画布 | 黑屏 | 白纸/纸板 |

| 色域 | 广色域(1600万+色) | 窄(千色) |

| 主要用途 | 显示器、摄像头、网络 | 胶印、数码印刷 |

| 霓虹能力 | 出色的 | (不使用特殊专色油墨)不可能 |

为了避免您在看到颜色偏差时惊慌失措,我们使用GMG色彩打样系统。我不相信屏幕显示,我只相信实际纸张上的实物打样。.

RGB适合打印吗?

简而言之:不行。详细来说:这会让人产生“诱饵式营销”的感觉,损害品牌价值并造成结构性风险。.

RGB色彩模式不适合印刷,因为它会产生一种错误的视觉预期,而这种预期无法通过物理颜料在多孔基材上实现。虽然RGB色彩模式在数字显示方面表现出色,但将其用于包装时,在必要的转换过程中会导致不可预测的颜色偏移、色调浑浊和饱和度损失。.

“屏幕与现实”的失望差距

我会像对待10000件的批量生产一样对待您的100件试用装,但如果源文件是RGB格式,情况就会变得棘手。最大的问题不仅在于颜色会发生变化,更在于这些变化难以预测,甚至会损坏纸板结构。设计师在使用RGB模式时,常常会在不知不觉中使用“深黑”(R=0,G=0,B=0)来绘制文本或背景。当这种深黑转换为印刷品时,它并非简单地变成K=100(黑色油墨),而是通常会变成四种油墨的混合色(例如,C=75,M=68,Y=67,K=90)。这会在纸板表面形成大量的湿墨——有时覆盖率甚至超过300%。

这就是车间里令人头疼的现实:纸板基本上就是纸浆、胶水和空气的混合物。如果你为了达到RGB屏幕的色彩深度,把大量的液态油墨直接倒在B型瓦楞纸板上,纸张就会膨胀,失去弹性。这就会导致“胶印开裂5 ” 。我亲眼见过这种情况:我们折叠展示架,印刷面沿着折痕开裂,因为纤维被油墨浸透,变得脆弱。我曾经不得不报废整托盘的展示架,因为厚重的油墨覆盖导致衬纸在潮湿的仓库里脱落。此外,你还得担心“波纹效应6” 。瓦楞纸板内部有波纹(瓦楞槽)。如果我们要印刷一张由RGB转换而来的高分辨率图像,轻微的色彩饱和度下降加上标准B型瓦楞纸板的波纹表面,会让图像看起来质量低劣,纹理粗糙。对于像高端科技品牌这样追求完美的客户,我们会改用E-Flute 7 (超细瓦楞纸)或 Litho-Lam 纸张,以尽量减少这种纹理。但如果最初的色彩文件本身就有问题,再光滑的纸张也无法弥补色调的浑浊。你这是在与纸张本身的缺陷作斗争,最终只会失败。

| RGB颜色输入 | 可能是 CMYK 打印输出 | 为什么? |

|---|---|---|

| 荧光绿 | 森林绿 | CMYK 不具备荧光特性。. |

| 亮橙色 | 赭石 | 橙色很难与 C+M+Y 混合。. |

| 深蓝 | 紫蓝色 | 青色墨水通常偏向蓝绿色。. |

| 电光紫罗兰 | 泥紫色 | 超出色域;需要使用潘通紫色进行修正。. |

我的流程包括使用分光光度计检查 Delta-E 值。如果您的 RGB 文件转换后的颜色与您的品牌标准色差超过 2.0 Delta-E,我们就停止印刷。.

为什么印刷时要使用 CMYK 而不是 RGB?

像沃尔玛和好市多这样的零售巨头并不关心你的设计在 iPad 上看起来如何;他们关心的是它在自家商店过道的荧光灯下看起来如何。.

印刷中使用CMYK而非RGB,是因为它符合工业胶印机所需的标准四色分色工艺。这种减色模式使制造商能够精确控制油墨浓度,确保最终成品与经批准的实物打样在严格的公差范围内一致。.

标准化和全球品牌一致性

在工厂里,我们不涂漆,而是分色。制作印刷版时,我们会制作四块独立的铝版:一块用于青色,一块用于品红色,一块用于黄色,一块用于黑色。这是胶印的全球标准。使用CMYK 8可以让我们精确控制最终输出。如果我正在为一个狩猎弩品牌(比如你的品牌,David)印刷展示品,而第一张纸上的“迷彩绿”看起来太黄,我可以手动调整 Roland 900 印刷机的墨键,将黄色浓度降低 5%。如果你发给我的是 RGB 文件,我只能靠猜测进行转换,因为数据无法直接对应到我的墨键。而使用 CMYK,我们就拥有了共同的语言。我们可以实时调整每个特定颜色通道的流量来纠正问题,而无需猜测。

我们也严格遵守G7 大师色彩校准标准9。这是一项至关重要的美国标准,确保我们的灰阶和色彩平衡与您在校准样张上看到的颜色完全一致,特别是使用GRACoL 色彩配置文件10。许多中国工厂使用日本标准,这些标准往往导致印刷颜色更深更浓,从而给美国买家带来问题。通过坚持使用 CMYK 和 G7 标准,我可以确保您包装盒上的红色与展台展示品上的红色完全一致,即使印刷时间相隔数周。但有时,即使是 CMYK 也不够。对于品牌关键颜色(例如可口可乐红或家得宝橙),我们完全不使用 CMYK 混合。我们使用专色11 (Pantone/PMS)。这是一种预先混合好的油墨,我们将其倒入印刷机的第五个工位。它保证每次都能完美匹配。但要有效使用专色,您的稿件仍然需要设置为分色印刷,而不是网点预览。

| 能力 | RGB工作流程 | CMYK + 专色工作流程 |

|---|---|---|

| 墨水控制 | 无(自动转换) | 精确(手动调整印刷机) |

| 一致性 | 低(因设备而异) | 高(标准化值) |

| 全球匹配 | 难的 | 简单(采用 ISO/G7 标准) |

| 成本 | 低(仅限数字版) | 设置成本(板材)较高,单位成本较低 |

我们采用“黄金样品”系统。一旦首批印刷的CMYK颜色准确无误,我就在这块样品上签名。它会被放在生产线上,每生产100箱产品,就会与这块样品进行比对。.

RGB的局限性是什么?

这不仅仅是颜色不对的问题;而是文件在技术上破坏了我的生产线,导致零售商拒收产品。.

RGB 的局限性在于它无法为物理印版定义特定的分色数据,例如局部上光或金属光泽。RGB 文件缺少必要的叠印属性,导致在模切阶段最终包装边缘出现套准误差、文字模糊和白边等问题。.

超越色彩:印前技术瓶颈

我每周都会遇到一个令人头疼的问题:小字的清晰度。在 RGB 色彩模式中,黑色文字就是纯黑色(R0 G0 B0)。但转换成 CMYK 模式后,这种黑色文字通常会变成由四个网点(青色、品红色、黄色和黑色)组成的“深黑色”。如果印刷机哪怕有轻微的震动——比如 0.004 英寸(0.1 毫米) ——这四个网点就无法完美对齐。这被称为“套准偏差12 ” 。结果就是,你的小字说明文字看起来模糊不清,周围还有彩色光晕,老年顾客根本看不清。如果你当初设计时使用的是 CMYK 模式,那么你应该把文字设置为 100% 的黑色(纯黑),这样只需要一块印版,就能保证文字清晰锐利,不受任何影响。

其次是特殊表面处理的问题。你无法在RGB模式下设计“金色”或“银色”。我曾遇到过一些设计师发给我一个渐变黄灰色的文件,以为这样就能印出金属金色。结果并非如此,印出来的却是黄灰色的泥浆色。要获得真正的银色,我们需要一个单独的通道来处理Pantone 877C 13色号。RGB文件的数据结构无法告诉机器“在这里印亮光油墨”,所以RIP软件会忽略它。此外,我们还面临着“叠印”和“镂空”的问题。在Illustrator等矢量软件中,如果你没有将切割线设置为“叠印”,那么下面的图案就会被删除(镂空)。如果模切机哪怕只偏移了零点几毫米,你的产品边缘就会出现一条难看的白线。 RGB 文件通常会将这些图层拼合在一起,导致我的印前团队无法在不从头开始重建整个艺术文件的情况下修复这些图层重叠问题,这会使您的发布延迟数天。

| 技术问题 | RGB | 货架上的结果 |

|---|---|---|

| 模糊文本14 | 四色黑色转换 | 说明书晦涩难懂;用户体验差。. |

| 无金属 | 缺乏现货频道 | “黄金”看起来像脏兮兮的黄色。. |

| 白色缝隙 | 扁平层/无夹层 | 发际线处有难看的白色发际线。. |

| 文件错误 | RIP软件混乱 | 生产延误;错过上市日期。. |

在您开始设计之前,我会提供一份标准化的模切线模板。它设定了基本规则,避免您的设计师陷入设计困境。.

结论

精美的屏幕设计与实际的纸板展示架之间的差距,正是预算浪费的地方。你需要一位既了解油墨物理特性又了解美国零售业需求的合作伙伴。.

如果您对目前的设计稿感到担忧,或者只是想看看设计稿在现实生活中的效果,我可以提供帮助。您是否需要免费的结构3D渲染图,或者在正式印刷前,我们是否可以寄送一份白色实物样品到您的办公室进行测试,以确保尺寸合适?

理解加色模型对于掌握屏幕和印刷材料上颜色的创建方式至关重要。. ↩

探索减色模型将帮助您了解印刷品在色彩再现方面与数字显示相比的局限性。. ↩

了解造成色彩浑浊的原因,以避免设计中常见的陷阱,并确保获得鲜艳的打印效果。. ↩

了解网点扩大如何影响印刷质量和色彩准确度,这是任何从事印刷媒体工作的设计师都必须掌握的知识。. ↩

了解胶印裂纹可以帮助您避免代价高昂的印刷错误,并确保高质量的印刷效果。. ↩

了解搓衣板效应,以改进您的印刷技术并获得更好的视觉质量。. ↩

了解 E 型瓦楞纸板在高质量印刷方面的优势,以及它如何提升您的包装解决方案。. ↩

了解 CMYK 在印刷中的重要性,将有助于您深入了解色彩管理以及色彩准确性在您的项目中的重要性。. ↩

了解 G7 主色校准对于在印刷中实现一致的色彩质量至关重要,确保您的品牌颜色得到准确呈现。. ↩

探索 GRACoL 配置文件将帮助您了解如何在印刷项目中实现最佳色彩还原,这对于品牌一致性至关重要。. ↩

学习专色可以增强您的印刷知识,尤其是在实现能够在市场上脱颖而出的精准品牌颜色方面。. ↩

了解套准偏差对于确保印刷质量和避免项目中的代价高昂的错误至关重要。. ↩

学习如何有效运用 Pantone 877C,在您的设计中实现惊艳的金属光泽效果。. ↩

探索防止文本模糊的技术,确保您的印刷材料清晰专业。. ↩