製品ディスプレイでブランドカラーを間違えると、新製品の発売が台無しになる可能性があります。売り場での混乱を招き、たとえ高品質のパッケージであっても、消費者には安っぽく見えたり、偽物に見えたりするのです。

色合わせの精度は、照明条件、基材の質感、顔料の品質、そして人間の知覚に左右されます。印刷業界では、最終結果が承認された基準に合致することを保証するため、デジタルデザインファイル(CMYK)と実際のインク出力との間の正確な調整が求められます。

コンピューター画面に表示される内容と、完成した段ボール製のディスプレイに表示される内容がほとんど一致しない理由を詳しく説明します。

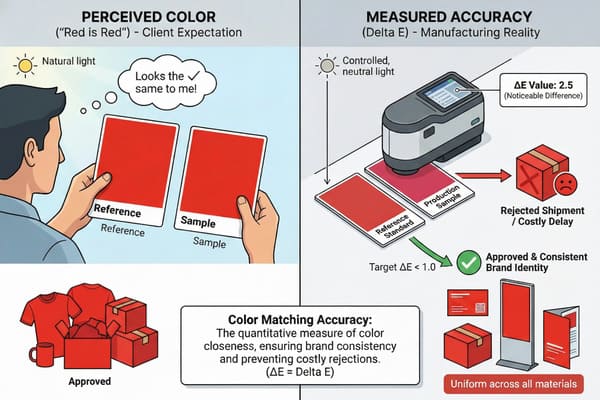

カラーマッチング精度とは何ですか?

多くのクライアントは「赤は赤」と考えがちですが、製造現場ではわずかな誤差が大きなエラーとみなされることがあります。その結果、出荷の不合格や小売キャンペーンの遅延といったコストのかかる事態に陥ることがよくあります。

カラーマッチング精度とは、生成された色が基準色にどれだけ近いかを定量的に表す指標であり、通常はデルタE(ΔE)を用いて測定されます。これにより、異なる印刷部数や素材間での色の一貫性が確保され、名刺でもフロアディスプレイでもブランドアイデンティティの統一性が保たれます。

印刷におけるデルタEの科学

色合わせを理解するには、目で見る以上のもの、つまりデータを見る必要があります。私の工場では、印刷プルーフを「目測」で確認することはしません。なぜなら、色の見え方は人によってわずかに異なるからです。その代わりに、デルタE(dE) 1。これは、3次元色空間における2色間の距離を測定する数学的計算です。dEが1.0未満の場合、人間の目には通常、違いは見えません。2.0から3.0の間であれば、訓練された目であれば違いに気づくかもしれません。5.0を超えると、普通の買い物客でさえ色が一致していないことに気付くでしょう。

段ボールディスプレイ業界の課題は、全く異なる2つのカラーモードを頻繁に切り替える必要があることです。デザインチームは、バックライト付きコンピューターモニターでRGB(赤、緑、青)で作業し、光を使って色を作り出します。一方、印刷ではCMYK(シアン、マゼンタ、イエロー、黒)の2色インクを使用し、光の反射によって色を作り出します。この変換が、多くの場合、最初に精度に影響を及ぼします。さらに、精度はインクだけでなく、印刷機のキャリブレーションにも左右されます。印刷ローラーの圧力が変化したり、工場内の湿度が変化したりすると、インクの着弾状態が変わり、dE値が変わってしまいます。ハンターオレンジを何千ものユニットにわたって一貫して使用する必要があるBarnett Outdoorsのようなブランドにとって、厳格なdE許容値内に収めることは譲れない条件です。

| デルタE値3 | 人間の知覚レベル4 | 包装における受容性 |

|---|---|---|

| 0 – 1.0 | 知覚できない | 完璧な一致(理想的) |

| 1.0 – 2.0 | ほとんど知覚できない | 高品質基準 |

| 2.0 – 10.0 | 一目でわかる | 低価格品であれば許容範囲 |

| 11.0 – 49.0 | 色は反対色よりも似ている | 不合格(品質管理不合格) |

| 100 | 色は正反対 | 完全な不一致 |

サンプルが届いた時のイライラはよく分かります。だからこそ、生産ラインにX-Riteカラーマネジメントシステムを導入し、すべてのバッチでDelta Eを3.0未満に抑えています。

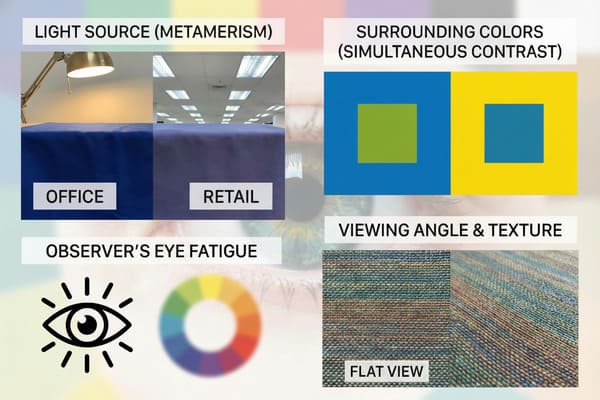

人が色を認識する際の正確さに影響を与える要因は何でしょうか?

オフィスでサンプルを見て承認を得ても、店頭では全く違って見えることがあります。照明条件は私たちの目に大きな影響を与え、品質に関する意見の相違を生む可能性があります。

人間の色覚に影響を与える主な要因は、光源(メタメリズム)、観察者の目の疲労、そして周囲の色(同時対比)です。見る角度や素材の質感によっても、人間の目には色の見え方が大きく変化します。

環境および生物学的変数

色の正確さについて議論する際には、表示が行われる環境を無視することはできません。私たちが直面する最も一般的な問題は、メタメリズム5。これは、2つの色が、ある光源(オフィスの日光など)の下では一致しているように見えるのに、別の光源(ウォルマートやコストコの白色蛍光灯など)の下では全く異なって見えるという現象です。小売店では、通常4000Kから5000K程度の非常に特殊な照明温度を使用しています。自然光の下で見栄えがよくなるようにディスプレイを調整した場合、店頭では濁ったり緑がかったりする可能性があります。

同時対比6として知られる背景のコンテキストです。濃い赤のロゴは、白い背景に印刷される場合と黒い背景の場合では違って見えます。周囲の色が脳に色調を異なって認識させるのです。さらに、素材の物理的な質感も認識に影響します。段ボールは完全に平らではなく、波形の溝があります。これらの小さな隆起が印刷面全体に微細な影を作り出します。これらの影が光を吸収するため、一般的に段ボール上の色は光沢のある雑誌のページよりも少し暗く、彩度が低く見えます。滑らかなプラスチックや金属でブランドを見慣れているクライアントにとって、段ボールへの移行には、鮮やかさと明るさに関する期待を調整する必要があります。

| 変数 | 色覚への影響 | 実世界の例 |

|---|---|---|

| メタメリズム7 | 異なる光の下では色が変化する | オフィスではマッチ、店舗ではミスマッチ |

| テクスチャ8 | 粗い表面は色を暗くする | 段ボールは光沢紙よりもつやが劣る |

| 視野角 | 目の位置に応じて色が変化します | 虹彩効果や反射防止インク |

| 背景 | 周囲の色は知覚を変える | 赤は白よりも黒のほうが明るく見える |

当社の品質管理ラボでは、標準化されたD65ライトボックスを使用して、様々な小売環境をシミュレートしています。私は常にクライアントに、想定外の事態を避けるため、実際の店舗の照明条件下で実物サンプルを確認するようアドバイスしています。

カラーマッチペイントが一致しないのはなぜですか?

「マッチ」と書かれた色を買ったのに、素材に塗ってみると違って見えると困惑します。段ボールのような多孔質の素材にスポットカラーを塗ると、よくこのようなことが起こります。

塗料やインクの色が合わない原因として、基材の吸収、仕上げの違い(マット仕上げと光沢仕上げ)、あるいは不適切な混合比などが挙げられます。段ボール製のディスプレイでは、純白の漂白紙に印刷した場合とは異なり、自然な茶色のクラフト紙がインクの色を濁らせることがあります。

基質干渉と化学組成

色合わせがうまくいかない理由というと、ほとんどの場合、印刷や塗装の対象となる素材、つまり基材に原因があると考えられます。段ボールディスプレイ業界では、主にクラフト紙(茶色)と晒紙(白)9 。標準インクは半透明で、住宅用塗料のように不透明ではありません。明るい黄色のロゴを茶色のクラフト紙に印刷すると、黄色のインクに茶色が透けて見え、汚れた黄土色になってしまいます。正確な色合わせを行うには、CCNB(Clay Coated News Back)と呼ばれる高品質の白いトップシートを使用する必要があります。それでも、工場によって「白」紙の生産量にはそれぞれ異なる明度レベルがあり、青みがかった白や黄みがかった白などがあり、これがインクの最終的な色合いに直接影響します。

紙自体に加え、印刷後に施される化学仕上げによって、色の見え方が全く変わります。光沢のあるラミネート加工は、光を直接目に反射するため、色がより深く、豊かで、鮮やかに見えます。逆に、マットなラミネート加工は光を拡散させ、同じインクでもより柔らかく、淡く見えます。私は、ラミネート加工なしのプルーフをクライアントが承認したにもかかわらず、最終製品では耐久性のためにマットフィルムが必要になったために、生産工程で問題が発生するのを何度も見てきました。このフィルムを追加することで、色がわずかに変化し、目立ってしまうのです。さらに、乾燥プロセスも色に影響を与えます。湿ったインクは乾いたインクとは違って見えます。これは「ドライバック10 」と呼ばれ、熟練した印刷オペレーターは、印刷機のインクキーを調整するときにこの変化を考慮する必要があります。

| 要素 | インク/ペイントの色への影響 | 解決 |

|---|---|---|

| ブラウンクラフトベース11 | 色が暗くなり濁る | 白ベースまたは不透明白下地を使用する |

| 紙の吸収性12 | インクが広がる(ドットゲイン)、画像が暗くなる | 高品質のコート紙(CCNB)を使用する |

| 光沢仕上げ | 彩度とコントラストを高める | 校正段階でこれを考慮してください |

| マット仕上げ | コントラストを下げ、色を明るくする | デザインファイルの彩度を上げる |

この問題を解決するため、ハイエンドディスプレイ向けに白色ベース素材を標準化しました。また、量産前に「ウェットプルーフ」を実施し、使用する用紙上でインクがどのように乾燥するかを正確に確認できるようにしています。

合わせるのが最も難しいペイントの色は何ですか?

一部の色は、異なる素材間で一貫性を持って再現するのが非常に難しいことで知られています。ブランドマネージャーにとって、承認プロセスにおいて最も頭を悩ませる問題となるのが、こうした色です。

鮮やかなネオンカラー、メタリックカラー、そしてオレンジやリフレックスブルーの特定の色合いは、色合わせが最も難しい色です。これらの色は標準的なCMYKの色域外にあることが多く、高価なスポットインクを使用しなければ、標準的な4色印刷では正確に再現できません。

CMYK色域の限界

「難しい」色とは、通常、 CMYK 色域13 の。標準的な印刷では、シアン、マゼンタ、イエロー、ブラックのドットを混ぜて画像を作成します。しかし、このスペクトルは光のスペクトル (RGB) や人間の目のスペクトルよりもはるかに狭いです。最も表現が難しい色は、明るくきれいなオレンジと鮮やかな緑です。CMYK では、オレンジはマゼンタとイエローを混ぜて作ります。その結果、明るいネオンの安全オレンジというよりは、錆色やカボチャのような色になってしまうことがよくあります。狩猟業界でよく見られる「視認性の高い」オレンジ色をブランドで採用している場合、CMYK ではほとんどの場合、期待はずれに終わります。なぜなら、インクの化学的性質上、そのレベルの明るさに達することができないからです。

印刷業者にとってもう一つの悪夢は「リフレックスブルー14 」です。これは深みのある藍紫がかった青です。光の加減によって紫と青の間を変化するため、視覚的に色を合わせるのが難しいだけでなく、化学的にも難しいのです。リフレックスブルーの顔料は乾燥が遅く、多孔質です。にじみやすく、適切に塗布しないと「ガス放出」してすぐに色褪せてしまいます。パステルカラーも見分けがつきにくく、印刷機のインク量のわずかな変動は、淡い色では非常に目立ちます。濃い青の画像でシアンを3%増加させても目に見えませんが、薄いクリーム色の背景でシアンを3%増加させると、画面全体が緑色になってしまいます。

| カラータイプ | なぜ難しいのか | 一般的な欠陥 |

|---|---|---|

| 明るいオレンジ15 | CMYK色域外 | 泥や錆びが見える |

| リフレックスブルー | 乾燥が遅く、化学的に不安定 | 汚れ、擦れ、紫色の変化 |

| メタリック16 | 反射顔料が必要 | 特殊インクなしでも平らなグレーに見える |

| パステル | インクのカバー率が低い | 色の不一致、「縞模様」 |

これらの難しいブランドカラーには、CMYK混合ではなく、特殊なスポットインク(Pantone)を使用しています。私は個人的に印刷版を確認し、反射青が使用されている場合は、にじみを防ぐために十分な乾燥時間を確保しています。

結論

色の精度はインクだけに関係するものではなく、光、素材、そして化学反応といった変数を制御することが重要です。これらの限界を理解することで、お客様の期待に応え、どの店舗でもプロフェッショナルなディスプレイを実現することができます。

Delta E を理解することは、印刷における正確なカラーマッチングを実現し、プロジェクトの一貫性と品質を確保するために非常に重要です。 ↩

CMYK カラー モデルを調べると、印刷で色がどのように作成されるかについての知識が深まります。これは、デザインや印刷の専門家にとって重要です。 ↩

Delta E 値を理解することは、さまざまなアプリケーション、特にパッケージングにおける色の正確さを確保するために重要です。 ↩

人間の知覚レベルを調査することは、色の違いがどのように知覚されるかを把握するのに役立ち、デザインの品質管理に不可欠です。 ↩

メタメリズムを理解することは、異なる照明下での色の見え方に影響するため、カラーマッチングに関わる人にとって非常に重要です。 ↩

同時対比を探求することで、デザインやブランディングに不可欠な色彩知覚に関する知識を深めることができます。 ↩

メタメリズムを理解すると、さまざまな照明条件下で色がどのように異なって見えるかについての知識が深まります。 ↩

質感と色の関係を探ることで、デザインの選択や視覚的な美しさについての洞察が得られます。 ↩

用紙の種類の違いを理解することで、印刷ニーズに適した素材を選択できるようになります。 ↩

ドライバックについて学ぶと、印刷プロセスにおける色の正確さに関する知識が深まります。 ↩

ブラウンクラフトベースの効果を理解することで、鮮やかな色に適したベースを選択できます。 ↩

このトピックを調べることで、印刷ニーズに最適な用紙を選択することができます。 ↩

CMYK 色域の制限を理解することで、印刷における色の選択について十分な情報に基づいた決定を下すことができます。 ↩

Reflex Blue の印刷の課題を検討することで、デザインと印刷におけるカラー管理の知識を高めることができます。 ↩

Bright Orange を使用した印刷の複雑さと、鮮やかな結果を実現する方法を説明します。 ↩

メタリック インクの独自の特性とそれが印刷の美観に与える影響について学びます。 ↩