新しいマーケティング資料の配送を開封して、色合いが違っているのを見ることほどイライラすることはありません。何週間もかけてデザインを完璧に仕上げたのに、完成した資料はつまらなく見えたり、画面と全く違って見えたりします。

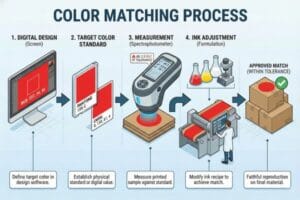

正確な色合わせを行う最も確実な方法は、デジタル画面に頼るのではなく、物理的な基準となるものを使用することです。パントン・マッチング・システム(PMS)のような標準化されたカラーシステムを使用し、製造業者に実物サンプルを提供することで、最終的な出力がお客様の当初の構想と一致することを保証します。

多くの経営者は、高解像度のPDFを送信すれば成果が保証されると考えています。しかし、画面は光を発し、紙は光を吸収するため、人間の目による画像の認識には根本的な違いが生じます。この技術的な課題をどのように解決しているかを見てみましょう。

ペイントを合わせる最も正確な方法は何ですか?

iPhoneでは鮮やかな色に見えるのに、印刷したサンプルは濁って見えるというお客様をよく見かけます。これは、デバイスによって色データの解釈方法が異なるためです。

最高レベルの精度を実現するために、専門家は分光光度計と呼ばれる機器と物理的な色見本を組み合わせて使用します。この機器は、表面から反射される光の特定の波長を測定し、色の「指紋」を数学的に作成することで、人為的ミスや照明の変動を排除します。

分光光度計と基質の科学

これがなぜゴールドスタンダードなのかを理解するには、その技術を見なければなりません。分光光度計1は、カメラのように単に色を「見る」だけではありません。既知の光源でサンプルを照射し、可視スペクトルの各波長における反射光量を測定し、スペクトル曲線を生成します。段ボールディスプレイ業界では、基材の材質が変化することが多いため、これは非常に重要です。

段ボールに印刷する場合、一般的な事務用紙のように真っ白な表面に印刷するわけではありません。多くの場合、質感があり、特定の吸収率を持つ素材に印刷します。「ホワイトトップ」ライナーを使用すると、インクの乗りが一般的なクラフト紙(茶色)とは異なります。茶色の背景によってインクの色が大きく変化し、青は緑に、黄色はオレンジに見えます。

RGBとCMYK 2の違いを考慮する必要があります。コンピューターのモニターは、赤、緑、青(RGB)の光を使って何百万色もの色を表示します。一方、当社の印刷機は、シアン、マゼンタ、イエロー、黒(CMYK)のインクを使用しています。RGBの色域はCMYKの色域よりもはるかに広いです。画面上には、標準的なインク顔料では再現できない鮮やかな青やネオングリーンが存在します。分光光度計は、CMYK色空間内でお客様の目標色に最も近いデータポイントを見つけることで、このギャップを埋めるのに役立ちます。

| 比較要因 | RGB(スクリーン) | CMYK(印刷) | パントン(PMS) |

|---|---|---|---|

| 光源 | 放射光 | 反射光 | 反射光 |

| 色の範囲3 | 非常にワイド(1600万以上) | 限定範囲 | 正確な計算式 |

| 一貫性 | デバイスによって異なります | プリンターによって異なります | グローバルスタンダード |

| 最適です4 | ウェブデザイン、デジタル | フルカラー写真 | ブランドロゴ、特定の色 |

| 精度ツール | モニターキャリブレーター | ICCプロファイル | 実物見本帳 |

お客様のブランドカラーを検証するために、工場では分光光度計の使用を徹底しています。Barnett Outdoorsのようなブランドの場合、迷彩柄のグリーンとグレーの色調は、すべての小売チャネルで統一されなければならないことを私は理解しています。このデータを用いて、段ボールを1枚カットする前に印刷機のキャリブレーションを行っています。

正確にペイントを合わせることはできますか?

お客様から、最終生産ロットが実際に手にしたサンプルと100%完全に一致するかどうかを頻繁に尋ねられます。これは工業製造の世界では複雑な問題です。

100%の数学的な一致は理論上は可能ですが、工業生産においては、厳格な許容範囲内で商業的な一致を目指しています。湿度、紙の吸水性、インクのバッチの違いといった変数があるため、「正確」とは完全な完璧さではなく、非常に小さな誤差の範囲で定義されます。

期待と重要な変数の管理

段ボールへの印刷は、有機的なプロセスです。紙自体は木材パルプから作られており、繊維はロットごとに異なります。たとえ全く同じインク配合を使用していても、工場の湿度の変化によって紙のインク吸収性がわずかに変化することがあります。そのため、私たちは「完全な」一致ではなく、「デルタE 5 」の許容範囲について議論します(これについては後ほど説明します)。

メタメリズム6と呼ばれる現象です。これは、2つの色が、ある光源(オフィスの蛍光灯など)の下では一致しているように見えますが、別の光源(ウォルマートのLEDライトや太陽光など)の下では全く異なって見える現象です。これは、2つの色の分光反射率曲線が互いに交差しているために発生します。小売店で販売される製品にとって、これは非常に重要な詳細です。

仕上がりも考慮する必要があります。デザインを印刷した後、ディスプレイを保護し、強度を高めるために、ニスやラミネート加工を施すことがよくあります。光沢ラミネートは色彩をより深く、より彩度の高いものにし、マットラミネートは色をやや薄く見せます。生のインクプルーフで承認を得た後、マット仕上げのディスプレイをご注文いただいた場合、最終的な仕上がりは異なります。後工程で施されるコーティングの分を補うため、プリプレス段階でインク濃度を調整する必要があります。

| 変数 | 色への影響 | 緩和戦略 |

|---|---|---|

| 紙の多孔性7 | 吸収率が高いと色が鈍くなります | 高品質の粘土コーティングライナーを使用する |

| 点灯 | メタメリズム8は色の変化を引き起こす | D50(昼光)基準で色を確認する |

| ラミネーション | 光沢は暗くなり、マットは明るくなります | プリプレス中にインクカーブを調整する |

| インクバッチ | わずかな化学的差異 | フル生産のために大量バッチを混合する |

| 乾燥時間 | 濡れたインクは乾いたインクとは見た目が異なります | 最終測定まで24時間待つ |

最終仕上げを施した実際の制作素材で「ウェットプルーフ」を提供することで、この問題を解決しています。マット紙に印刷する場合、光沢のある写真用紙のプルーフを承認していただくことは避けたいと考えています。小売バイヤーが目にするのと全く同じものをお客様にも確実にお届けできるよう努めています。

カラーマッチングの精度はどのくらいですか?

ある色が「十分良い」か、それとも却下すべきか、どのように判断するのか疑問に思うかもしれません。色の見え方は人それぞれ異なるため、誰かに「大丈夫そう?」と尋ねるだけでは判断できません。

カラーマッチングの精度は、デルタE(dE)と呼ばれる指標を用いて測定されます。これは、3次元色空間における2色間の距離を計算するものです。dEが1.0未満であれば人間の目には認識できませんが、dEが2.0~3.0であれば、高品質な商業印刷において一般的に許容できる基準とされています。

デルタE9標準による精度の定量化

エンジニアリングの世界では、物理的な寸法には許容範囲があります。クロスボウの部品が1ミリでもずれると、うまくフィットしない可能性があります。色も同様です。私たちはCIELAB色空間10を。これは、L(明度)、a(赤/緑)、b(黄/青)の3つの軸で色をマッピングします。Delta Eは、目標色(承認されたサンプル)と実際の色(機械から出力された色)の間の数学的な距離です。

ほとんどの商業用パッケージやディスプレイでは、Delta Eが2.0未満であれば良好です。しかし、段ボールでこれを実現するのは、光沢のある雑誌用紙よりも困難です。段ボールの凹凸が読み取り時に「ノイズ」を発生させます。黒や濃い青を印刷すれば、凹凸は目立ちません。しかし、淡いパステルカラーや肌色を印刷すると、段ボールの凹凸が微細な影を落とし、色の読み取りに影響を与える可能性があります。

生産工程全体を通して「ドリフト」も考慮する必要があります。ラインから出た最初のディスプレイのデルタEは0.5かもしれません。1,000番目のディスプレイになると、印刷機が過熱したり、インクの粘度が変化したりして、デルタEが1.5に変化する可能性があります。専門工場では、シートを定期的にスキャンする自動システムが導入されています。値が大きく変動した場合、機械はオペレーターにインクキーを調整するよう警告を発します。この数値基準がなければ、「正確」は単なる意見に過ぎません。デルタEがあれば、検証可能な事実となります。

| デルタE値11 | 視覚知覚12 | アプリケーションコンテキスト |

|---|---|---|

| 0 – 1.0 | 人間の目には区別がつかない | 高級アート複製 |

| 1.0 – 2.0 | よく見ないと分からない | プレミアムブランドパッケージ |

| 2.0 – 3.0 | 許容できる商業的一致 | 標準的な小売ディスプレイ |

| 3.0 – 5.0 | 目に見える違い | 低価格の配送用箱 |

| 5.0+ | 明らかな色の不一致 | 不合格品 |

工場の社内基準は厳格に設定しています。すべての主要ブランドカラーにおいて、デルタEは2.5未満を目指しています。生産中に測定値の急上昇が見られた場合は、直ちに機械を停止します。ブランドイメージを損なうディスプレイをお届けするよりも、再調整に時間を費やす方が賢明です。

携帯電話でペイントの色を合わせることはできますか?

壁や物体の色をスキャンして、それが何の塗料コードなのかを正確に教えてくれるアプリが、今では数多く存在します。ちょっとした確認には便利そうです。

モバイルアプリはインスピレーションを得るのに楽しいツールですが、工業製品の製造や専門的なカラーマッチングには十分な精度がありません。スマートフォンのカメラには、スペクトルデータを正確に読み取るために必要な制御された照明と校正されたセンサーがないため、最終的な製品に重大な誤差が生じます。

製造業におけるモバイル測色計の限界

カラーマッチングアプリ13のスクリーンショットが送られてきて、そのデータとマッチングするように依頼されたことがあります。これはブランドにとって危険です。スマートフォンのカメラは、写真を「美しく」見せることを目的として設計されており、科学的に正確であるようには設計されていません。ソフトウェアは、環境に応じてホワイトバランス、彩度、コントラストを自動調整します。温かみのある黄色の光が差し込む部屋で緑色の狩猟用弓をスキャンした場合、アプリは曇りの日に屋外でスキャンした場合とは全く異なる色で読み取ります。

さらに、携帯電話のカメラはRGBデバイスです。前述の通り、赤、緑、青の3つのチャンネルで光を捉えます。スペクトル反射率を測定するのではなく、限定的なアルゴリズムに基づいて色を推測します。プロ仕様の分光光度計14は、独自の校正済み光源を備え、外光干渉からセンサーを隔離するため、数千ドルもかかります。携帯電話にはこのようなハードウェアは搭載されていません。

表面の質感の問題もあります。質感のある布地や金属の表面を撮影すると、スマートフォンは影やハイライトを色の一部として捉えてしまいます。その結果、「汚れた」読み取り結果になります。この読み取り結果に基づいてインクを調合すると、濁った暗い色になってしまいます。Barnettのようなブランドでは、棚の見た目が売上を左右するため、5ドルのアプリに頼ってパッケージの色を判断するのは、リスクを冒すべきではありません。

| 特徴 | スマートフォンアプリ | プロフェッショナル分光光度計15 |

|---|---|---|

| 照明制御 | なし(周囲光に依存) | 内部校正光源 |

| センサータイプ | 基本的なRGBカメラセンサー | マルチスペクトルセンサー16 |

| 較正 | 自動調整(多くの場合は不正確) | 毎日の白タイルの校正が必要 |

| テクスチャ処理 | 影と色を混同する | テクスチャデータをフィルタリングできる |

| ファイル出力 | おおよその16進数/RGBコード | 正確なラボ/スペクトルデータ |

スマートフォンのスキャンを製品にそのまま当てはめないでください。代わりに、製品の実物サンプルをお送りください。X-Riteの機器でスキャンし、正確な分光データを取得します。これが、段ボールのディスプレイがお客様の製品と完全に一致することを保証できる唯一の方法です。

結論

正確な色合わせは魔法ではありません。科学、設備、そして厳格な工程管理の融合です。スクリーンの限界と物理的な基準の重要性を理解することで、お客様の小売店舗における存在感と一貫性を確保します。

このリンクを参照して、分光光度計と色測定におけるその重要な役割についてより深く理解してください。 ↩

RGB と CMYK を理解することは、デザインや印刷に携わる人にとって不可欠です。このリソースでは、それらの違いと用途を詳しく説明します。 ↩

デザイナーがプロジェクトに適切な形式を選択するには、色の範囲を理解することが重要です。 ↩

最適な用途を検討することで、さまざまなデザイン アプリケーションに適したカラー フォーマットを選択するのに役立ちます。 ↩

Delta E を調べると、印刷における色の許容範囲を把握し、デザインが品質基準を満たしていることを確認できます。 ↩

メタメリズムを理解することは、特にさまざまな照明条件下での印刷における色の正確さを確保するために重要です。 ↩

印刷で鮮やかな色彩を実現するには、紙の多孔性を理解することが不可欠です。詳しくはこちらのリンクをご覧ください。 ↩

メタメリズムは色の見え方を大きく変える可能性があります。その影響と効果的な管理方法について学びましょう。 ↩

Delta E を理解することは、制作における色の正確さを確保する上で非常に重要であり、このリソースは専門家にとって非常に貴重です。 ↩

CIELAB カラー スペースを調べると、デザインや製造に携わる人にとって不可欠な、色の表現に関する知識が深まります。 ↩

Delta E 値を理解することは、さまざまなアプリケーションで色の正確さを実現し、品質管理を強化するために重要です。 ↩

視覚的認識を探求することで、デザインとブランディングの成功に不可欠なカラーマッチング技術を向上させることができます。 ↩

カラーマッチング アプリの限界を理解することで、ブランディングや製品のプレゼンテーションでコストのかかるミスを回避することができます。 ↩

プロフェッショナル分光光度計の利点を探ると、製造における正確な色合わせの必要性が明らかになります。 ↩

このリンクを参照して、さまざまな分野におけるプロフェッショナル分光光度計の高度な機能と用途を理解してください。 ↩

マルチスペクトル センサーと、さまざまな波長にわたって詳細な色情報を取得することの重要性について学習します。 ↩