画面上では鮮やかな赤いロゴをデザインしたのに、印刷された箱ではくすんだ茶色に変わってしまった経験はありませんか?その残念な気持ちは物理的な原因によるもので、不運によるものではありません。.

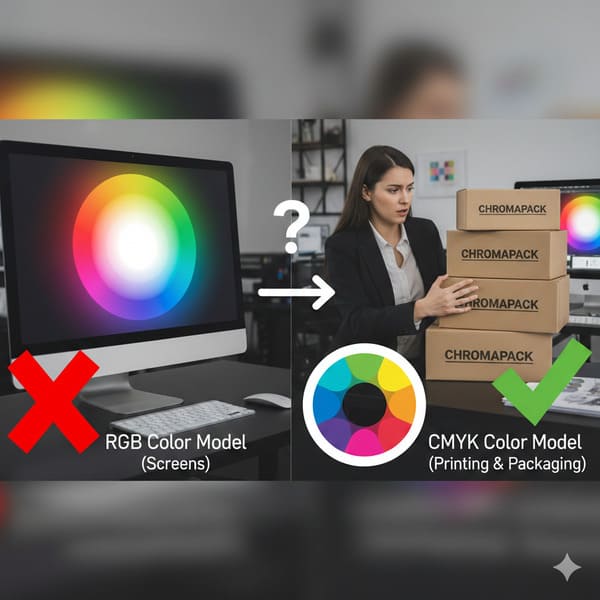

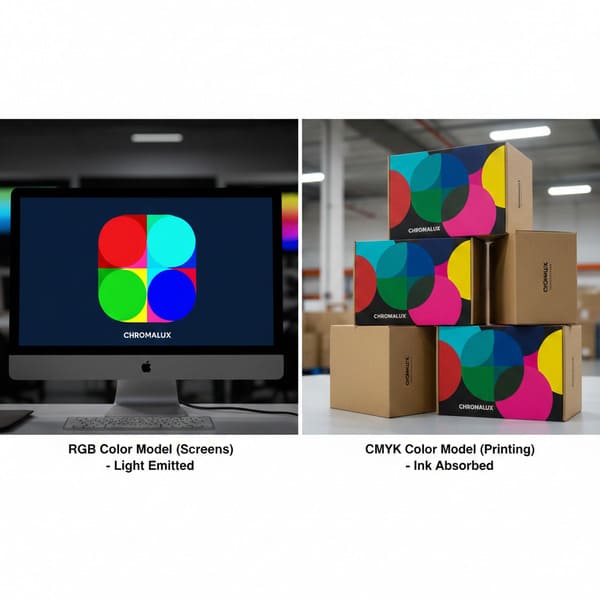

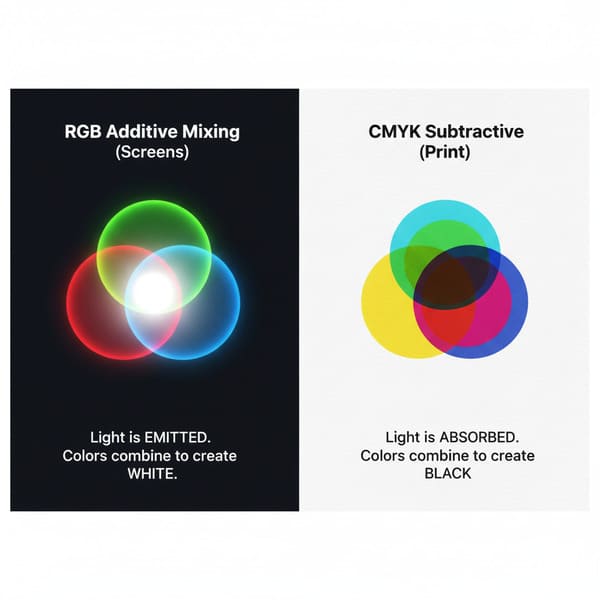

RGBカラーモデル(レッド、グリーン、ブルー)は、光を発するデジタル画面専用に設計された加法混色システムであり、印刷で直接再現することは物理的に不可能です。商業用パッケージは、物理的なインクが光を発するのではなく吸収するCMYK(シアン、マゼンタ、イエロー、キー/ブラック)減法混色モデルを採用しています。.

さて、私のマシンが実際に何を生産できるかに関して、あなたのモニターがあなたに嘘をついている理由を見てみましょう。.

プリンターはなぜ RGB を使用しないのでしょうか?

それは、電球を見つめることと紙を見つめることの根本的な違いに帰着します。一方は光源であり、もう一方は反射です。.

プリンターはRGBを使用しません。紙のインクは減法混色で発色するのに対し、RGBは加法混色で発色するからです。RGBは色のついた光を混ぜて白を作りますが、印刷機は物理的な顔料を重ねて白い紙から光を減算するため、高強度のネオン波長(400~700nm)を物理的に再現することができません。.

光と顔料の物理学

工場を経営した最初の年に、私はこのことを身をもって学びました。カリフォルニアのクライアントから、輝く「ネオングリーン」の背景を特徴とする化粧品ディスプレイのアートワークファイルが送られてきました。彼らのキャリブレーション済み5K Retinaディスプレイでは、放射能のような輝きを放ち、目立ちました。しかし、そのファイルをハイデルベルグのオフセット印刷機に通すと、結果は鈍く沼地のような森の緑色になってしまいました。クライアントは激怒し、「安物の中国製インク」のせいだと言ってきました。しかし、問題は機械ではなく、物理法則でした。RGBモデルは、光を直接眼球に投影することで色を作り出します。赤、緑、青の光を最大強度で混ぜ合わせると、純粋な白色光が得られます。これは加法混色法。画面は、いわばあなたに向けられた懐中電灯のようなもので、物理的な物体では到底及ばないほどの強烈な光を発することができるのです。

印刷は正反対で、減法2。まず白い基材(紙)から始めます。シアンインクを塗布すると、白い紙が覆われ、反射して目に戻ってくる赤色光が「減算」されます。紙自体が(反射によって)光源となります。シアン、マゼンタ、イエローを混ぜても白色光は得られず、暗く濁った茶色(または不完全な黒)になります。自家光源を生成するのではなく、反射した周囲光に頼っているため、物理的なインクではLEDピクセルの高い彩度レベルに達することができません。さらに、素材も重要です。クレイコーティングニュースバック(CCNB) 3や再生段ボールへの印刷は、光沢のある雑誌用紙よりも多くのインクを吸収し、色がさらに鈍くなります。 G7 Master 4のキャリブレーション方法を使用して可能な限り近づけていますが、物理法則を破ることはできません。ネオンカラーが欲しい場合は、RGBピクセルではなく蛍光スポットインクが必要です。

| 特徴 | RGB(赤、緑、青) | CMYK(シアン、マゼンタ、イエロー、キー) |

|---|---|---|

| 物理 | 添加剤(発光) | 減法(光を反射) |

| 中くらい | モニター、電話、カメラ | 紙、段ボール、ビニール |

| ベースカラー | 黒(画面は光がなく暗い) | 白(インクなしで紙が明るい) |

| 混合結果 | R+G+B = 白 | C+M+Y = ダークブラウン/ブラック |

| 色域 | ワイド(1600万色以上) | 狭い(インクの化学的性質により制限される) |

私のアドバイスはシンプルです。画面用のデザインなら、光で考えましょう。工場のフロア用のデザインなら、インクで考えましょう。四角い釘を丸い穴に無理やり押し込まないでください。.

印刷用のカラーモデルは RGB ですか?

デザイナーから「RGBのままで私たちに任せても大丈夫ですか?」とよく聞かれますが、制作段階で大きな驚きを望まない限り、答えは「いいえ」です。.

いいえ、RGBは印刷用のカラーモデルではありません。商業印刷では、アートワークを4つの異なる物理チャネルに分解する必要があるためです。段ボール用のディスプレイを作成するには、オフセット印刷版でインクを正確に基材に塗布できるよう、デジタルファイルをシアン、マゼンタ、イエロー、ブラック(CMYK)の比率に変換する必要があります。.

「MacBookの罠」とコンバージョンの大失敗

私はこれを「MacBookの罠」と呼んでいます。マーケティングマネージャーは、暗い部屋で明るいバックライト付き画面でデザインを承認します。見た目は美しいです。そして、そのRGB JPGファイルを私たちに送ってきます。もし私たちがこの状況に気づかなければ、現場で次に何が起こるか、厄介な現実があります。私たちのRIP(ラスターイメージプロセッサ) 5ソフトウェアは、アルミニウム印刷版を焼き付けるために、RGBデータをCMYKのパーセンテージに強制的に変換しなければなりません。この変換は数学的なものであり、芸術的なものではありません。ソフトウェアは「エレクトリックブルー」(R:0 G:0 B:255)を見て、インクの世界には存在しないと認識します。そこで、最も近い色に圧縮しますが、通常は単調で紫がかった青(C:100 M:80 Y:0 K:0)になります。すると、鮮やかさは一瞬で失われてしまいます。

デジタル印刷6 」のサンプルと「リソグラフィー」の生産工程で、このような現象が頻繁に発生しますハイファイ・リソグラフィー(オフセット)印刷7。リソグラフィーは4版のみを使用します。プリプレスの専門家が手作業で変換を行っていなければ、量産品はサンプルと比べて見栄えが悪くなります。また、文字についても考えてみましょう。RGBでは、黒の文字はR:0 G:0 B:0です。ソフトウェアによって自動的に変換されると、通常は「リッチブラック」(例:C:70 M:60 Y:50 K:100)になります。つまり、機械は小さな文字を1つ印刷するために、4つの異なる版を完璧に調整する必要があるということです。印刷中の振動で印刷機が0.004インチ(0.1 mm)と、文字はぼやけて、色のついたハロー(ゴースト)が現れます。これを「レジストレーションドリフト8 」と呼びます。私は常に黒のテキストを100% K(黒)のみにすることを強制していますが、RGBファイルではこの危険性が手遅れになるまで隠れてしまいます。

| プロセスステップ | RGBワークフロー(間違い) | CMYKワークフロー(右) |

|---|---|---|

| ファイル作成 | Photoshop でデザインする(Web モード) | Illustrator/InDesignでのデザイン(印刷モード) |

| RIP変換 | ソフトウェアが色を推測する(シフトが発生する) | 値はロックされています(例:C:100 M:0 Y:0 K:0) |

| 黒いテキスト | 4色の「リッチブラック」(ぼやけ)になります | 100% K(クリスプ)になる |

| 最終結果 | 予測不可能で、通常は退屈 | 一貫性があり、証明に正確 |

私はクライアントにこう言っています。「100ユニットのトライアルを1万ユニットのロールアウトのように扱います」。つまり、自動変換機に頼らないということです。文字が鮮明で、青が実際に青く見えるよう、プレートは手作業で修正します。.

RGB カラー モデルの制限は何ですか?

RGBはInstagramには最適ですが、スーパーマーケットの棚でブランドの一貫性を保つ必要がある場合には、全く役に立ちません。物理的には実現できない幻想を売り込んでしまうのです。.

RGBカラーモデルの限界として、金属的な質感を定義できないこと、そして標準インクの化学的特性をはるかに超える色域を表現できないことが挙げられます。そのため、ファイルを物理的な印刷媒体にラスタライズする際に、重大な「色域外」警告や予期せぬ色ずれ(Delta-Eエラー)が発生します。.

「見えない」色と質感の問題

RGBの最大の限界は、幻想を売り込むことです。モンスターエナジーの缶の鮮やかな緑のような、彩度の高いネオンカラーを表現できますが、これは標準的なインクでは到底表現できません。ブランドがこれらの色に依存している場合、RGBは失敗を招くでしょう。しかし、私を悩ませるもう一つの限界があります。それはテクスチャです。RGB(画面上)では、「シルバー」は単なるグレーのピクセルで作られたシミュレーションに過ぎず、平坦に見えます。あるクライアントは、パントン877C(シルバー) 9ながら、RGBでファイルを送信しました。画面上ではグレーのグラデーションのように見えました。彼らは箔のように輝くことを期待していたのです。しかし実際には、標準的なCMYKインクは段ボール(特にクラフト紙)に印刷すると繊維に吸収されてしまいます。RGBファイルのグレー値をそのまま印刷すると、汚れた新聞紙のように見えます。本物のシルバーを表現するには、プロセスカラーを完全にバイパスし、特定のスポットインクかコールドフォイル10スタンプを使用する必要があります。RGBではこのデータを伝達できません。単に「グレー」としか表示されません。

また、「黒」について考えてみましょう。RGBでは、黒は光がない状態(スクリーンオフ)です。印刷において、CMYKインクを100%使用して濃い黒(RGBの黒を模倣)を作ろうとすると、用紙が飽和しすぎてしまいます。これを「総インク量11 」(TIL)。TILのインク使用量が300%を超えると、用紙がスタッカーに届く前にインクが乾きません。用紙が機械全体に広がり、「オフセット」(次の用紙の裏にインクがこすれる)が発生します。デザイナーが作成した「ウルトラブラック」RGB背景がインク使用量380%となり、用紙の束がベタベタになったため、500枚の用紙を廃棄せざるを得ませんでした。これは、液体の化学反応を理解していないカラーモデルによって引き起こされた2,000ドルのミスでした。

| 制限 | 画面上の効果(RGB) | 段ボール上の現実(CMYK) |

|---|---|---|

| ネオンカラー | 明るく輝く | 鈍く、平坦で、色あせた |

| メタリックカラー | シミュレートされた勾配 | スポットインクまたは箔を使用する必要があります(CMYK では印刷できません) |

| ディープブラック | 完全な暗闇 | 汚れや乾燥のリスク(Sticky Brick) |

| 白 | 放出された光 | 紙の色(標準CMYKでは白インクは使用されません) |

銀色が欲しいなら言ってください。RGBファイルで灰色にするだけじゃダメなんです。ピクセルを印刷するなんて無理なんです。化学反応で印刷しないといけないんです。.

印刷用のRGBカラーとは何ですか?

これはひっかけ問題です。印刷用のRGBカラーは存在しません。しかし、画面と現実のギャップを埋めるために、厳格なプロセスを採用しています。.

印刷にはRGBカラーはありません。モニターと印刷機が異なる言語を話すためです。代わりに、業界ではPantone Matching System(PMS)または標準化されたICCプロファイル(GRACoL 2013など)を使用して、デジタルRGB値を可能な限り近い物理的なインク配合にマッピングし、異なる素材間で色の一貫性を確保しています。.

橋渡し:パントンと「ゴールデンサンプル」

RGBが使えないため、共通言語が必要です。その言語とは、パントン・マッチング・システム(PMS) 12。ターゲットやウォルマートといったアメリカの大手小売業者がディスプレイを注文する際、「赤にしてほしい」とは言いません。「PMS 186C」と伝えます。これは、インクの具体的な化学組成を教えてくれます。たとえコンピューターの画面で赤が間違って表示されていたとしても、インクの配合は科学的に正確です。私たちは分光測色計13 (具体的にはX-Rite eXact)を使ってこれを測定します。これは、デジタル基準値と色の値を照合する装置です。私たちは「デルタE」(2色間の差)を求めます。ほとんどの商業印刷ではデルタEが3.0と認められています。私の高級化粧品クライアントには、デルタEを2.0未満に抑えるようチームに求めています。

RGBの混乱を修正するための私の手順は次のとおりです。まず、「空のキャンバス」ダイラインテンプレート(インサイト#16)を使用して、印刷の適合性を確認します。次に、 Enfocus PitStop Pro 2013 (G7)を使用してファイルをCMYKに変換します。このプロファイルは、段ボールにおける「ドットゲイン」(インクの広がり具合)を考慮して特別に設計されています。最後に、そして最も重要なこととして、ゴールデンサンプル。1万個という膨大な注文を処理する前に、私は完璧なユニットを1つ製作します。署名します。QCマネージャーがそれをラインに投入します。1時間ごとに、ラインから箱を1つ取り出し、ゴールデンサンプルと比較します。色が少しでもずれた場合は、印刷を停止します。これが、安心して眠れる唯一の方法です。RGBモニターに頼るのはギャンブルです。ゴールデンサンプルに頼るのはエンジニアリングです。

| 道具 | 目的 | 私の工場標準 |

|---|---|---|

| 分光光度計 | 正確な色値を測定 | エックスライト eXact |

| ターゲットプロファイル | インクが紙の上でどのように載るかを定義する | GRACoL 2013 (G7) |

| 許容範囲 | 許容可能な色偏差 | デルタE < 2.0 |

| スポットカラー | 完璧でなければならないロゴの場合 | パントン(PMS)ソリッドコート |

推測ではなく、実測で判断します。だからこそ、茶色の箱に入っていても「コカ・コーラ レッド」はコカ・コーラ レッドらしく見えるのです。.

結論

画面で見るものと印刷機で印刷されるもののギャップこそが、パッケージデザインにおいて最も危険な部分です。RGBは光を表し、CMYKはインクを表します。.

ブランドカラーが段ボールに印刷されて濁ったり、くすんだりしないかとご心配でしたら、印刷前に実際の仕上がりをイメージしていただくお手伝いをいたします。無料の構造3Dレンダリングを作成したり、デザインをテストするための実物の白サンプルをお送りしたりいたします。

加法混色モデルを理解することは、光が私たちの色の知覚とどのように相互作用するかを把握するために重要です。. ↩

減法混色モデルを調べると、従来の印刷に伴う制限とプロセスを理解するのに役立ちます。. ↩

CCNB の特性を知ることで、さまざまな材料が印刷品質と色にどのように影響するかについての洞察が得られます。. ↩

G7 マスターのキャリブレーション方法について学習すると、印刷制作における色の正確さを実現するための知識が深まります。. ↩

印刷プロセスで正確な色変換を行うには、RIP ソフトウェアを理解することが重要です。. ↩

このリソースでは、デジタル印刷とリソ印刷の違いを明確にし、適切な方法を選択するのに役立ちます。. ↩

高品質の生産を実現する High-Fidelity Litho 印刷の利点について詳しくは、このリンクをご覧ください。. ↩

レジストレーションドリフトを引き起こす要因と、それを防ぎ印刷品質を向上させる方法を説明します。. ↩

印刷で本物のメタリック効果を実現する上で Pantone 877C が持つ重要性を理解するには、このリンクを参照してください。. ↩

コールド フォイル スタンピングがメタリック仕上げで印刷プロジェクトをどのように強化できるかをご覧ください。. ↩

総インク制限について理解し、コストのかかる印刷ミスを回避して高品質の結果を確保しましょう。. ↩

PMS を理解することは、印刷時の正確なカラーマッチングに不可欠であり、デザインが意図したとおりに見えることを保証します。. ↩

分光光度計の機能について調べると、印刷における色の精度と品質管理についての知識が深まります。. ↩