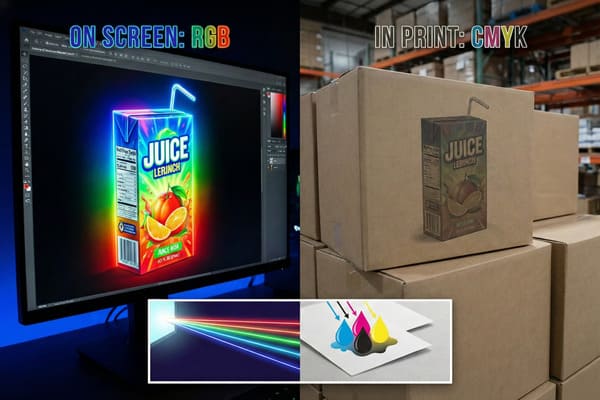

光沢のある 5K Retina ディスプレイでブランドのパッケージをデザインするのは満足のいくものですが、配送コンテナを開けて、くすんだ濁った色を見つけるのは悪夢です。.

RGB(レッド、グリーン、ブルー)は加法混色モデルを採用しているのに対し、印刷では減法混色のCMYK(シアン、マゼンタ、イエロー、キー)インクプロセスが必要となるため、印刷やパッケージングには適していません。この物理的な不一致により色域が圧縮され、画面上では鮮やかな色調が、実際の印刷物では鈍く濁った色に見えてしまいます。.

では、なぜモニターはあなたに嘘をつくのでしょうか?そしてもっと重要なのは、量産が始まる前にどうすればこの問題を解決できるのでしょうか?

なぜ RGB は印刷に使用されないのでしょうか?

RGB ファイルを印刷機に送信することは、モノポリーのお金で食料品の代金を支払おうとするのに少し似ています。つまり、値が変換されないのです。.

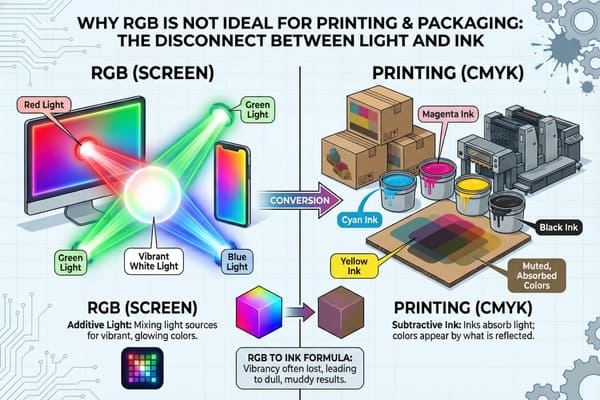

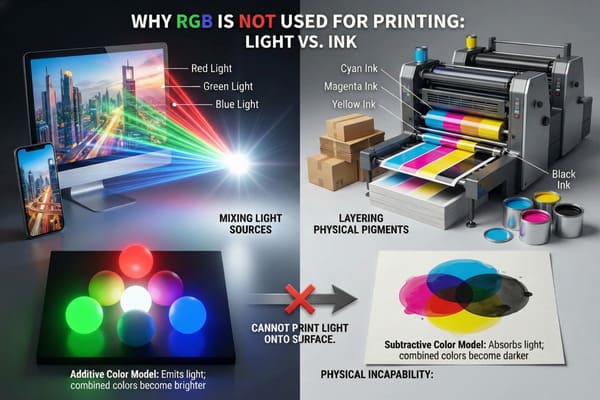

RGBは印刷には使用されません。なぜなら、商業印刷機は光を吸収する物理的なCMYK(シアン、マゼンタ、イエロー、キー)インクを使用するのに対し、RGBデバイスは光を発するからです。この根本的な物理的差異により、色域の不一致が生じ、デジタルカラーの幅広いスペクトルを、より狭く、より鈍い印刷可能な範囲に圧縮する必要が生じます。.

光放射とインク吸収の物理学

最初の頃は頭がおかしくなりそうでした。ニューヨークのクライアントが、化粧品のディスプレイ用にネオンカラーの「エレクトリックブルー」の背景のファイルを送ってきたのを覚えています。彼の画面では、輝いて未来的に見えました。しかし、ハイデルベルグのスピードマスターオフセット印刷機で印刷してみると、まるで傷ついたネイビーブルーのように仕上がりました。彼は激怒しましたが、物理法則は物理法則です。「光」を印刷することはできないのです。これは、モニターが加法混色モデル1です。つまり、黒い画面から赤、緑、青の光を目に照射して白を作り出します。光を加えれば加えるほど、明るくなります。しかし、段ボールへの印刷は減法混色モデル2。まず白い紙(通常はクレイコート紙(CCNB)またはヴァージンクラフト)を使い、その上にシアン、マゼンタ、イエロー、ブラックのインクを重ねます。これらのインクは、紙から反射する光を放射するのではなく、減法(吸収)します。

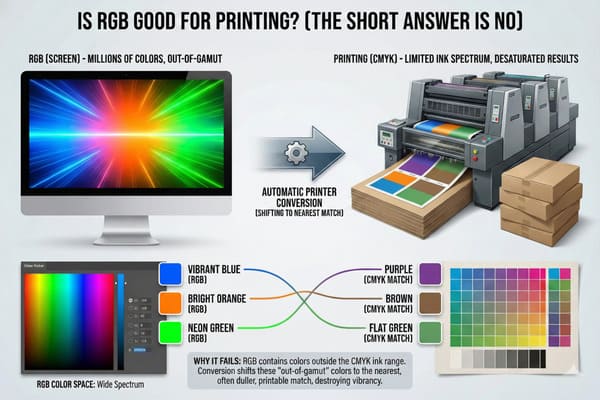

この物理的な不一致が、悪名高い「濁った色3 」という失望を生み出します。RGBの色域(表現可能な色の範囲)は広大で、超高輝度ネオンを含む何百万色もの色が含まれています。一方、CMYKの色域ははるかに狭いです。RGBファイルがRIP(ラスター画像処理)ソフトウェアに渡されると、ソフトウェアは色域外の色を最も近い印刷可能な色に「クリップ」せざるを得なくなります。通常、その色域外の色は鈍く暗い色になります。これは、物理的な顔料を電球の明るさに合わせて混ぜることができないからです。さらに、印刷媒体自体も考慮する必要があります。標準的な32ECT(エッジクラッシュテスト)段ボールに印刷する場合、紙はスポンジのように作用します。インクのドットを吸収し、「ドットゲイン4 」を引き起こします。RGBファイルをCMYKに変換すると、インクの塗りつぶしが厚くなり、多孔質の紙繊維に広がり、画像が意図したよりも暗く濁って見えることがよくあります。 RGB で設計する場合、工場の現場には存在しないバックライト付きの世界を設計することになります。

| 特徴 | RGB(赤、緑、青) | CMYK(シアン、マゼンタ、イエロー、キー) |

|---|---|---|

| 物理 | 添加剤(発光) | 減法(光を反射) |

| ベースキャンバス | 黒い画面 | ホワイトペーパー/ボード |

| 色域 | ワイド(1600万色以上) | ナロー(数千色) |

| 主な用途 | モニター、カメラ、ウェブ | オフセット印刷、デジタル印刷 |

| ネオンアビリティ | 素晴らしい | 不可能(特殊スポットインクなし) |

色の変化でお客様がパニックにならないよう、GMGカラープルーフィングシステムを使用しています。私はスクリーンではなく、実際の紙に印刷した物理的なプルーフを信頼しています。.

RGBは印刷に適していますか?

短い答え: いいえ。長い答え: それは「おとり商法」のような印象を与え、ブランド価値を傷つけ、構造的なリスクを生み出します。.

RGBは印刷には適していません。なぜなら、多孔質の基板上では物理的な顔料では再現できないような、誤った視覚的期待を生み出すからです。RGBはデジタルディスプレイには最適ですが、パッケージに使用すると、必須の変換プロセス中に予期せぬ色の変化、濁った色調、彩度の低下が生じます。.

「スクリーン対現実」の失望のギャップ

100ユニットのトライアルを10,000ユニットのロールアウトのように扱いますが、ソースファイルがRGBの場合は扱いが難しくなります。最大の問題は、単に色が変化することだけではありません。予測不可能な、段ボールの構造を損傷する可能性があるのです。デザイナーがRGBで作業する場合、テキストや背景に「リッチブラック」(R=0、G=0、B=0)を無意識のうちに使用することがよくあります。これを印刷物に変換すると、単にK=100(黒インク)になるだけでなく、4色のインクが全て混ざった濃い色(例:C=75、M=68、Y=67、K=90)になることがよくあります。その結果、段ボールの表面に大量の湿ったインクが付着し、300%を超えることもあります。

これが作業現場の厄介な現実です。段ボールは基本的に紙の糊と空気です。RGB スクリーンの奥行きに合わせようとして B フルート シートに大量の液体インクを注ぐと、紙が膨張して剛性が失われます。これが「リソクラッキング5 」。実際にそれが起こるのを見たことがあります。ディスプレイを折り曲げると、繊維が飽和して弱いため、印刷された表面が折り目に沿ってひび割れます。湿気の多い倉庫でインクの量が多すぎてライナーが剥がれてしまい、ディスプレイのパレット全体を廃棄しなければならなかったこともあります。さらに、ウォッシュボード効果6。段ボールには内部に波 (フルート) があります。RGB から変換された高忠実度の画像を印刷する場合、わずかな彩度の低下と標準 B フルートの波立った表面が組み合わさって、画像の品質が低く、テクスチャがかかっているように見えます。ハイエンドテクノロジーブランドのような完璧さを求めるクライアントには、E-Flute 7 (マイクロフルート)またはLitho-Lamを使用します。しかし、そもそもカラーファイルが粗悪であれば、どんなに滑らかな紙を使っても濁ったトーンは修正できません。素材そのものとの勝負に負けてしまうのです。

| RGBカラー入力 | CMYK印刷出力の可能性 | なぜ? |

|---|---|---|

| ネオングリーン | フォレストグリーン | CMYK には光の蛍光がありません。. |

| 明るいオレンジ | バーントシエナ | オレンジは C+M+Y と混ぜるのが非常に難しいことで知られています。. |

| ディープブルー | 紫がかった青 | シアンインクは青緑色に近い色になることが多いです。. |

| エレクトリックバイオレット | マディパープル | 色域外です。修正するには Pantone Violet が必要です。. |

私のプロセスでは、分光光度計を使用してDelta-Eをチェックします。RGBファイルがブランド標準から2.0Delta-E以上離れた色に変換された場合、印刷を中止します。.

印刷に RGB ではなく CMYK を使用するのはなぜですか?

Walmart や Costco のような小売大手は、デザインが iPad 上でどのように見えるかは気にしません。彼らが気にするのは、店舗の通路の蛍光灯の下でどのように見えるかです。.

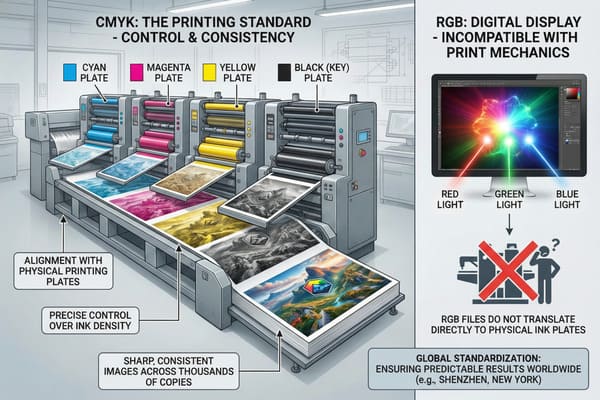

印刷ではRGBではなくCMYKが使用されます。これは、工業用オフセット印刷機に必要な標準化された4色分解プロセスに準拠しているためです。この減色法モデルにより、メーカーはインク濃度を正確に制御でき、承認された印刷結果が最終生産ロットと厳密な許容範囲内で一致することを保証します。.

標準化とグローバルブランドの一貫性

工場では、色を塗るのではなく、色を分けて印刷します。印刷版を作る際、シアン、マゼンタ、イエロー、ブラックの4種類のアルミ版を別々に作ります。これはオフセット印刷の世界標準です。CMYK 8を、最終的な出力を正確に制御できます。例えば、狩猟用クロスボウブランドのディスプレイ(デイビッドさん、あなたのような)を印刷していて、「Camo Green」が最初のシートで黄色すぎるように見える場合、Roland 900印刷機のインクキーを物理的に調整して、イエローの濃度を5%下げることができます。RGBファイルを送っていただいた場合、データがインクキーに直接マッピングされていないため、変換は推測で行います。CMYKでは、同じ言語で作業します。特定のカラーチャンネルのフローを微調整することで、推測することなく、即座に問題を修正できます。

G7 マスター カラー キャリブレーション9にも厳密に準拠しています。これは重要な米国規格で、 GRACoL プロファイル10ことを保証します。多くの中国の工場は暗く重く印刷される傾向がある日本の規格を使用しており、米国のバイヤーに問題を引き起こしています。CMYK と G7 にこだわることで、印刷が数週間離れていたとしても、梱包箱の赤がフロア ディスプレイの赤と一致することを保証します。ただし、CMYK だけでは不十分な場合があります。ブランドにとって重要な色 (コカコーラ レッドやホーム デポ オレンジなど) の場合、CMYK をまったく混合しません。スポット カラー11 (パントン/PMS) を使用します。これは、印刷機の 5 番目のステーションに注ぐ、事前に混合されたインクのバケツです。これにより、毎回完璧な一致が保証されます。ただし、スポット カラーを効果的に使用するには、アートワークを画面表示ではなく印刷分版用に設定する必要があります。

| 能力 | RGBワークフロー | CMYK + スポットワークフロー |

|---|---|---|

| インクコントロール | なし(自動変換) | 精密(プレス時に手動で調整) |

| 一貫性 | 低(デバイスによって異なります) | 高(標準化値) |

| グローバルマッチング | 難しい | 簡単(ISO/G7規格を使用) |

| 料金 | 低(デジタルのみ) | セットアップ(プレート)が高いほど、単価は低くなります |

私たちは「ゴールデンサンプル」システムを採用しています。最初の印刷でCMYKカラーが正確に仕上がったら、そのユニットにサインをします。そのユニットはライン上に並べられ、100箱ごとにそのユニットと比較されます。.

RGB の制限は何ですか?

問題は単に色が正しく表示されないということではありません。ファイルが技術的に私の生産ラインを破壊し、小売店で拒否される原因となっているのです。.

RGBの限界として、スポットニスやメタリック仕上げといった物理的なインクプレートの特定の分版データを定義できないことが挙げられます。RGBファイルには必要なオーバープリント属性がないため、型抜き工程で位置合わせエラー、文字のぼやけ、最終的なパッケージの端に白い隙間が生じます。.

色を超えて:プリプレスの技術的なボトルネック

毎週頭を悩ませている問題があります。小さな文字の読みやすさです。RGBでは、黒の文字は単なる「黒」(R0 G0 B0)です。しかし、CMYKに変換すると、その黒の文字は4つのドット(シアン、マゼンタ、イエロー、ブラック)で構成される「リッチブラック」になることがよくあります。印刷機がわずかでも振動すると(0.004インチ(0.1mm)) 、4つのドットが完全に揃わなくなります。これは「レジストレーションドリフト12 」。その結果、小さな説明文がぼやけて見え、周囲に色のついた「ハロー」が現れ、高齢の買い物客には読みにくくなります。CMYKでデザインしていたら、この文字を100% K(黒のみ)に設定していたでしょう。そうすれば、単一の版を使用し、どのような状況でも鮮明な印刷が可能です。

さらに、特殊な仕上げの問題もあります。RGBでは「ゴールド」や「シルバー」をデザインすることはできません。デザイナーから黄色とグレーのグラデーションのファイルを送られてきて、メタリックゴールドとして印刷されると思っていたのですが、実際にはそうではなく、黄色とグレーの泥のように印刷されてしまいます。本物のシルバーを表現するには、 Pantone 877C 13です。RGBファイルには、「ここに光沢のあるインクを入れてください」とマシンに指示するためのデータ構造がないため、RIPソフトウェアはそれを無視してしまいます。さらに、「オーバープリント」と「ノックアウト」の問題にも直面します。Illustratorなどのベクターソフトウェアでは、カットラインを「オーバープリント」に設定しないと、その下のアートワークが削除(ノックアウト)されてしまいます。ダイカッターがほんの数ミリずれただけで、製品の端に醜い白い線が入ります。 RGB ファイルではこれらのレイヤーがフラット化されることが多く、プリプレス チームがこれらのトラッピングの問題を修正するにはアート ファイル全体を最初から再構築する必要があり、その結果、リリースが数日遅れてしまいます。

| 技術的な問題 | RGBの原因 | 棚上の結果 |

|---|---|---|

| ぼやけたテキスト14 | 4色黒変換 | 読みにくい説明、悪いユーザーエクスペリエンス。. |

| メタリックなし | スポットチャンネルの不足 | 「ゴールド」は汚れた黄色のように見えます。. |

| ホワイトギャップ | フラット化されたレイヤー/トラッピングなし | 端に醜い白いヘアラインがあります。. |

| ファイルエラー | RIPソフトウェアの混乱 | 生産の遅れ、発売日の遅れ。. |

作業開始前に、標準化されたダイラインテンプレートをご用意しています。これにより、デザイナーが行き詰まることのないよう、基本ルールが定められます。.

結論

美しい画面デザインと物理的な段ボールディスプレイのギャップこそが、予算の無駄遣いにつながるのです。インクの物理特性と米国の小売業界の需要の両方を理解しているパートナーが必要です。.

現在のアートワークにご不安がある場合や、デザインが実物でどのように表現されるかを確認したい場合など、お手伝いいたします。、または実際の白サンプルをオフィスにお送りして、印刷前にフィット感をご確認いただくことはいかがでしょうか

加法カラーモデルを理解することは、画面上と印刷物上で色がどのように作成されるかを把握するために重要です。. ↩

減法混色モデルを調べると、デジタル ディスプレイと比較した印刷における色再現の限界を理解するのに役立ちます。. ↩

デザインのよくある落とし穴を回避し、鮮やかな印刷結果を得るために、濁った色の原因について学びましょう。. ↩

ドットゲインが印刷品質と色の精度にどのように影響するかを学びます。これは、印刷メディアを扱うデザイナーにとって不可欠な知識です。. ↩

リソクラッキングを理解することで、コストのかかる印刷ミスを回避し、高品質の結果を確保することができます。. ↩

ウォッシュボード効果について学習して、印刷技術を向上させ、視覚的な品質を向上させましょう。. ↩

高品質印刷における E-Flute の利点と、それがパッケージ ソリューションをどのように強化できるかをご確認ください。. ↩

印刷における CMYK の重要性を理解すると、プロジェクトにおけるカラー管理とカラー精度の重要性についての理解が深まります。. ↩

G7 マスター カラー キャリブレーションを理解することは、印刷時に一貫した色品質を実現し、ブランド カラーが正確に表現されるために不可欠です。. ↩

GRACoL プロファイルを調べると、ブランドの一貫性にとって非常に重要な、印刷プロジェクトで最適な色再現を実現する方法を理解するのに役立ちます。. ↩

スポット カラーについて学習すると、特に市場で目立つ正確なブランド カラーを実現するための印刷に関する知識が深まります。. ↩

レジストレーションドリフトを理解することは、印刷品質を確保し、プロジェクトでのコストのかかるエラーを回避するために重要です。. ↩

Pantone 877C を効果的に使用して、デザインに見事なメタリック仕上げを実現する方法を学びます。. ↩

不鮮明なテキストを防ぎ、印刷物が明瞭でプロフェッショナルなものになるよう、テクニックを学びましょう。. ↩