ディスプレイは見た目は良いのに、通路でうまく機能しないと、売上が失われてしまうことがあります。私は明確な目標、迅速なテスト、そしてシンプルなルールで、そのギャップを解消します。

はい。まずは目標を一つに絞り、店舗に合わせたサイズを選び、適切な段ボールグレードを選び、コアメッセージは一つに絞り、フラットパック技術を活用し、プルーフで色をコントロールし、出荷前に24時間強度試験と輸送試験を実施します。これで陳列ミスの80%を解決できます。

何が効果的か、なぜ効果的か、そして今日から実践できる方法をご紹介します。手順は簡潔かつ明確に説明します。後ほど、実際の事例も紹介します。

ディスプレイを改善するにはどうすればよいですか?

多くのディスプレイは、何でもやろうとします。しかし、買い物客はそれを無視します。私は、メッセージに焦点を絞り、構造を整え、受け取りまでの通路を整備します。

ディスプレイを改善するには、目標を一つ設定し、シンプルなヒーローパネルを使用し、商品を手の届く高さに配置し、コピーを半分にカットし、QRコードまたは値札を一つ追加し、3人の買い物客にそれぞれ5分間ずつテストしてもらいましょう。最初に触れるものはそのままにしておきましょう。

一つの約束をし、それを裏付ける

ヘッダーには約束を 1 つ書きます。7 語以内に抑えます。主張、レビュー、または明確な使用写真など、証拠を 1 つ追加します。製品の重量によって構造を選択します。重いアイテムは低く、前面近くに配置します。ほとんどの買い物客は右に曲がるので、試用アイテムは高く、右側近くに配置します。選択肢が多すぎることを避けるため、ヒーロー SKU を 1 つ中央に配置します。私は3 秒ルール1フロア ディスプレイ2 を構築しているときに学びました。ハンターは動きが速いです。最初に目にしたものに飛びつきます。すっきりとしたヘッダーは、ごちゃごちゃしたヘッダーよりも 28% 多く購入されます。

| 要素 | アクション | なぜそれが機能するのか |

|---|---|---|

| ヘッダーコピー3 | ≤7語、1つの約束 | 動きながらの高速読み取り |

| ヒーローイメージ | 使用シーンは1つ、コラージュなし | 認知負荷を軽減 |

| 製品レイアウト4 | ヘビーロー、トライアルハイ、センターヒーロー | リーチパスとスキャンパスを一致させる |

| 価格/CTA | 右手近くに値札またはQRコードが1つ | 掴む瞬間の判断を容易にする |

| シェルフトーカー | 向かい合ったエッジのみに使用してください | 視界をきれいに保つ |

ディスプレイを最適化するにはどうすればよいですか?

締め切りは厳しく、予算も限られています。強度、コスト、スピード、そして色のバランスを最適化し、売上に影響のないステップは省きます。

適切なボードグレードの選択、フラットパックパーツの使用、プリント仕様の標準化、店舗ごとのキッティング、そして1週間の学習と修正のループを確立することで最適化を図ります。これにより、強度が向上し、輸送費が削減され、立ち上げが迅速化されます。

エンジニアの強さ、そしてコストの買い戻し

構造から始めます。ほとんどのフロアユニットにはE/B二重壁、重量物用にはB/C構造を指定します。安全係数は5ですフラットパック6に切り替えて、キューブと損傷を削減しました。水性インクと標準プロファイルを使用して、色を安定させています。ウェットプルーフは一度だけ承認し、その後はロックします。ユニットが許容する場合は、カスタム外箱から標準の出荷箱サイズに移行します。学習のために20店舗の小規模なパイロットを構築しました。ある屋外ケースが価格の壁にぶつかりました。棚を1つ減らし、ライザー付きの面材を維持することで、売上を落とすことなく12%のボードを節約しました。梱包が容易になったため、スピードが向上しました。

| パラメーター | ターゲット/選択 | ツールまたはチェック |

|---|---|---|

| ボードグレード | 重い品物の場合はE/BまたはB/C | 圧縮試験(3倍荷重)7 |

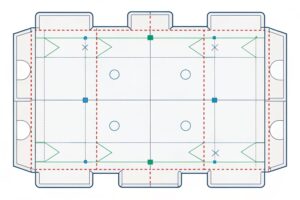

| 部品数 | ≤8個のユニークなパーツ | 共有ダイカットライン |

| パック法 | QR SOP付きフラットパック8 | キッティングチェックリスト |

| 印刷 | CMYK + 必要に応じて1スポット | 一度防水加工して、プロファイルをロック |

| 貨物 | ユニットあたり≤0.5 m³ | パレットテトリス計画 |

表示設定を管理する方法は?

ファイルはすぐに乱雑になり、バージョンがずれたり、色が変わったりします。私はシンプルな設定と明確な命名ルールで、こうした問題を防ぎます。

ダイラインのロック、単一カラープロファイルの使用、300dpi画像の設定、2mmのブリードの追加、バージョンと日付をファイル名に付与、写真とQRコードを含む組立SOPの添付など、設定管理が可能です。これにより、手戻りや後工程での色の不具合を未然に防ぎます。

標準ファイル、明確な名前、疑いの余地なし

マスターダイライン9を1つずつ保管しています。名前は「BRAND_SKU_DISPLAYTYPE_SIZE_V03_2025-10-28.ai」のようにしています。CMYKはRGBではなくGRACoLまたはFOGRAで設定しています。画像は300dpi、100%サイズに設定しています。2mmのブリードと3mmのセーフゾーンを追加しています。バーコードは100%でクワイエットゾーンを維持しています。非印刷レイヤーには折り目アイコンと番号を配置しています。梱包用に6枚の写真を含むSOPを添付しています。QRコード10を。このシンプルなスタックにより、狩猟用弓の発売の承認時間が半分に短縮されました。購入者は1つのフォルダーを見ました。工場は1つの真実を見ました。誰も推測できませんでした。

| 設定 | 仕様/ルール | 理由 |

|---|---|---|

| カラープロファイル | CMYK グラコル/フォグラ | 予測可能な印刷色 |

| 画像解像度11 | 100%サイズで300dpi | 印刷物の鋭いエッジ |

| ブリード/セーフ | 2 mmブリード/3 mmセーフ | 白い縁のないトリム |

| バーコード | 100%のサイズ+静かなゾーン | スキャンは初回で成功しました |

| ファイル名12 | ブランド_SKU_タイプ_サイズ_V##_YYYY-MM-DD | バージョン管理の明確化 |

| 組立SOP | 写真 + QR ビデオ | 店舗レベルのミスが減少 |

ディスプレイの品質を確認する方法は?

私は自分が測ったものを信頼しています。ボード、プリント、強度、輸送状況を自分でチェックします。合否判定ルールも作成します。希望だけで出荷することはありません。

AQLサンプリング、D50光下での色見本、3倍の重量での24時間負荷試験、ISTA方式の落下・振動試験で品質を確認します。部品、印刷物、梱包がすべて同じ工程で合格した場合のみ承認します。

実際のストレス下で重要なことをテストする

入荷した板材から始めます。端の潰れ具合と水分をチェックします。積み込み箇所のフルート方向を抜き取り検査します。D50ライトの下で、印刷物とサインされた見本を比較します。重要でない箇所にのみ、わずかなデルタEを許容します。予定重量の3倍の荷重で24時間静荷重をかけます。フックの押し込み試験を行います。梱包済みのユニットに対して、落下と振動を調べるためにISTAシーケンス13のAQL 2.5 14 、重大な欠陥には1.0を使用します。結果は写真と簡単なスコアカードで記録します。クロスボウフロアユニットでは、これにより脆弱な棚が早期に除去されました。隠しブレースを追加することで、リスクの高い打ち上げを穏やかなものにしました。

| テスト | 方法/ツール | 合格/不合格ルール |

|---|---|---|

| 色の一致15 | D50以下のスウォッチ | 合意された制限内のΔE |

| 静的負荷16 | 24時間、体重の3倍 | たるみや破れなし |

| トランジット | 落下 + 振動(ISTAスタイル) | 角が潰れておらず、部品もそのまま |

| AQLサンプリング | AQL 2.5 マイナー / 1.0 メジャー | 閾値以下 |

| バーコードスキャン | ハンドヘルドスキャナー | 100% 読みやすい |

ディスプレイを画面に適合させる方法は?

チームは画面上でデザインをプレビューします。店舗では実際のサイズが必要です。私は両方を揃え、適切なスケールを設定し、安全ゾーンで端を保護します。

店舗スペースを計測し、デザイングリッドを作成し、3mmの安全領域を確保し、プロッタで100%校正を行い、3Dレンダリングを実際のサンプルと照らし合わせてディスプレイを配置します。一度調整したら、あとは固定するだけです。

スクリーン、棚、人間の手のサイズ

まず実際の店舗サイズを収集します。看板の下の高さ、幅木奥行き、電源コンセントなどです。それらの制限に一致するダイラインにグリッドを構築します。3 mm の安全領域17 を。1:1 プロッタ出力を使用して、カット ラインと折り曲げ領域を確認します。簡単な 3D ビューをレンダリングし、店舗写真に配置します。大人の手の届く範囲 1.2~1.6 m を確認します。eコマースの写真18、標準ピクセル幅できれいな正面図をエクスポートし、色を同じ CMYK プロファイル内に維持して、結果が現実と一致するようにします。これは急ぎの仕事で学びました。ある店舗でヘッダーがスプリンクラー ラインに接触しました。グリッドが私たちを助けてくれました。上部を 15 mm トリムしました。ユニットはフィットし、期限に間に合いました。

| 寸法/面積 | 許容範囲/ルール | アクション |

|---|---|---|

| 全高 | −15 mmの安全マージン19 | 標識やスプリンクラーを避ける |

| 深さ | ベースボードを合わせる | 転倒防止とブロック |

| 安全地帯 | 3 mm内側のカットライン | テキストとロゴを保護する |

| 画面プレビュー | 100%スケールのモックアップ20 | 小さな文字の問題を見つける |

| 3Dレンダリング↔サンプル | 写真オーバーレイチェック | 見た目を実際のビルドに合わせる |

結論

目標を一つに定め、適切なボードを選び、ファイル設定をロックし、徹底的にテストを行い、画面とストアの両方に適合させます。こうすることで、ローンチをスムーズに進めることができます。

3 秒ルールを理解することで、マーケティング戦略を強化し、ディスプレイの明瞭性と効果を確保できます。 ↩

製品の視認性と顧客エンゲージメントを最大化するためのフロアディスプレイの設計に関する専門家のヒントをご覧ください。 ↩

簡潔なヘッダーコピーがユーザーエンゲージメントを高め、コンバージョン率を向上させる方法については、このリンクをご覧ください。 ↩

戦略的な製品レイアウトによって顧客体験を最適化し、売上を伸ばす方法についての洞察をご覧ください。 ↩

安全係数を理解することは、エンジニアリング設計における構造の完全性と信頼性を確保するために非常に重要です。 ↩

フラットパック設計を検討することで、製品開発においてスペースを節約し、コスト効率の高い出荷を実現する革新的なソリューションが明らかになります。 ↩

圧縮テストを理解することは、梱包内の重いアイテムの耐久性を確保するために非常に重要です。 ↩

フラットパック方式を検討することで、パッケージング プロセスの効率と組織性を高めることができます。 ↩

マスターダイラインを理解することは、効果的な設計と製造プロセスに不可欠であり、明確さと一貫性を確保します。 ↩

QR コードを作成すると、貴重なコンテンツにリンクして顧客エンゲージメントを強化し、パッケージをよりインタラクティブなものにすることができます。 ↩

ピクセル化のない高品質の印刷を実現するには、画像解像度を理解することが重要です。 ↩

適切なファイル命名規則は、設計プロジェクトの整理と明確さを維持するのに役立ちます。 ↩

ISTA シーケンスを理解することで、パッケージング テスト標準に関する知識が深まり、製品の信頼性が向上します。 ↩

AQL 2.5 を調べると、品質管理対策に関する洞察が得られ、製品の優秀性を確保するのに役立ちます。 ↩

カラーマッチング技術を理解することで、製品の品質と顧客満足度を高めることができます。 ↩

静的荷重テストについて学ぶことで、製品の耐久性と安全性を確保することができます。 ↩

3 mm の安全領域を理解することは、印刷時に重要な要素が切り取られないようにするために重要です。 ↩

電子商取引の写真を最適化すると、商品の視認性が大幅に向上し、売上を伸ばすことができるため、オンライン小売業者にとって不可欠なものとなります。 ↩

安全マージンを理解することは、コンプライアンスを確保し、設計上のコストのかかるミスを回避するために重要です。 ↩

100% スケールのモックアップの重要性を調査することで、デザインの精度と効果を高めることができます。 ↩