デザインを印刷した際に、画面と比べて色がくすんで見えたことはありませんか?これはブランドにとってよくある悩みです。多くの場合、問題はプロの印刷会社が使用するカラーモードを理解することにあります。

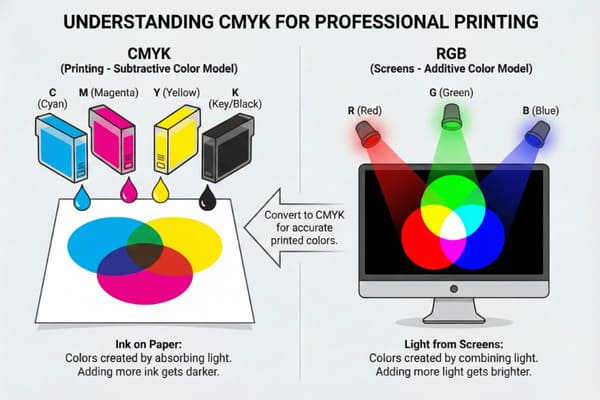

CMYKはシアン、マゼンタ、イエロー、キー(ブラック)の略です。カラー印刷で使用される減法混色のカラーモデルです。光(RGB)を使用するスクリーンとは異なり、プリンターはインクのドットを用いて色を生成します。この違いを理解することは、正確で鮮やかなパッケージやディスプレイを実現する上で不可欠です。

これが段ボールディスプレイにとってなぜ重要なのか、そしてコストのかかる間違いを避けるにはどうすればよいのかを説明しましょう。

RGB で印刷するほうが良いですか、それとも CMYK で印刷するほうが良いですか?

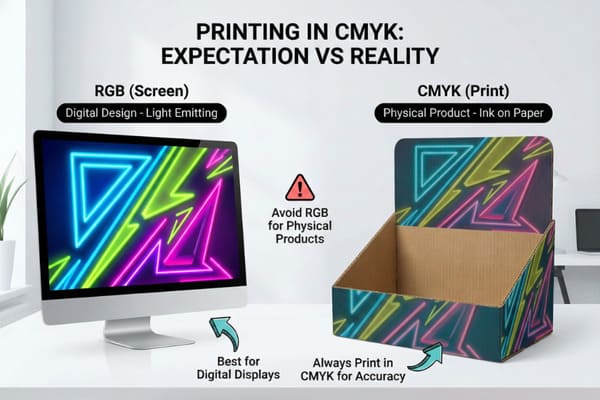

間違ったモードを選択すると、予期せぬ結果が生じます。モニターでは鮮やかなネオンブルーが表示されているのに、紙では濁った色になってしまうなど、混乱が生じ、ブランドイメージに悪影響を与えます。

物理的な製品には、常にCMYKで印刷するのが最適です。RGBは光を発するデジタル画面向けに設計されており、CMYKは紙に印刷されるインクに最適化されています。CMYKでデザインすることで、画面に表示されるものと最終的に印刷される段ボールのディスプレイが一致するようになります。

段ボールの色の再現の科学

CMYK 1がある理由を理解するには、色の物理的特性を理解する必要があります。RGBは加法混色モデルです。光線を加算して白を作り出します。コンピューターのモニターやスマートフォンの画面もRGBと同じ仕組みで、ネオンのような鮮やかな色を何百万色も表示できます。しかし、段ボールのディスプレイは光を発するのではなく、反射します。そこでCMYKが登場します。CMYKは減法混色モデルです。白い紙にインクを加えて明るさを下げます。

段ボールに印刷する場合、課題はさらに大きくなります。段ボールは写真用紙ほど白く滑らかではありません。インクを吸収してしまい、これを「ドットゲイン2 」と呼びます。RGBファイルを印刷機に送ると、機械はインクを使って光を再現しようとしますが、RGBの色域(表現可能な色の範囲)がCMYKよりもはるかに広いため、うまくいきません。鮮やかなエレクトリックブルーやネオングリーンは、インクの世界には存在しません。それらは鈍い紫や濃い緑になってしまいます。

御社のようなブランドにとって、一貫性は何よりも重要です。狩猟用品を販売している場合、迷彩の緑と茶色は正確でなければなりません。カラーモード変換の不具合により緑が黄色に偏りすぎると、商品は安っぽく見えてしまいます。さらに、印刷された段ボールには、多くの場合、クレイコート紙(CCNB)が使用されています。この素材はインクの乗りに影響します。CMYKを使用することで、この素材に合わせてインクの濃度を制御できます。RGBデータに基づいて印刷しようとすると、インクの塗布量が多すぎる可能性があります。これはにじみの原因となり、段ボールが柔らかくなり、陳列構造が弱くなる可能性があります。

| 特徴 | RGB(赤、緑、青) | CMYK(シアン、マゼンタ、イエロー、ブラック) |

|---|---|---|

| メディアタイプ | デジタルスクリーン(モニター、電話)3 | 物理的な印刷(段ボール、紙)4 |

| カラーソース | ライト(添加剤) | インク(減法) |

| 色域 | 幅広い範囲(数百万の明るい色) | より狭い範囲(標準インク制限) |

| ファイル形式 | JPEG、PNG、GIF | PDF、AI、EPS、TIFF |

| 最適な用途 | ウェブデザイン、ソーシャルメディア | パッケージ、POPディスプレイ、チラシ |

私は3つの生産ラインを運営しており、この問題を毎日目にしています。印刷前に、高度な色管理ソフトウェアを使用して、インクが特定の段ボールのグレードにどのように反応するかをシミュレーションしています。これにより、クライアントが濁った不正確な印刷結果を受け取ることを防ぐことができます。

プリンターは自動的に CMYK に変換しますか?

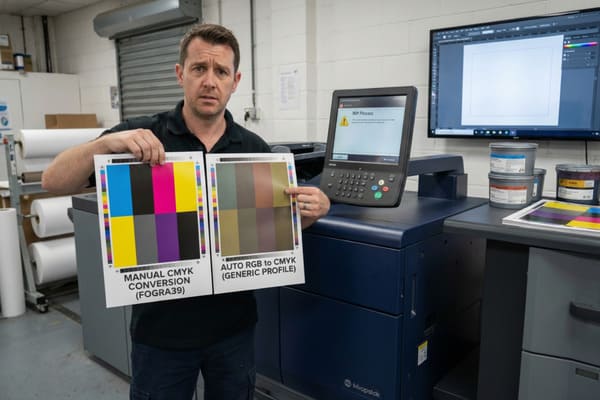

プリンターがファイルを自動的に修正してくれることを期待するかもしれません。機械は確かに賢いですが、自動変換に頼るのは危険です。望ましくない色ずれが生じることがよくあります。

はい、ほとんどの最新の商用プリンターは、リッピング処理中にRGBファイルをCMYKファイルへ自動的に変換します。ただし、この自動変換では汎用プロファイルが使用されるため、色がくすんだり濁ったりすることがよくあります。最終的な出力品質を制御するには、ファイルを自分で変換する方が安全です。

自動RIPソフトウェアに依存するリスク

印刷業界では、ラスターイメージプロセッサ(RIP)を使用します。このソフトウェアはデジタルファイルを受け取り、プリントヘッドへの指示に変換します。RGBファイルをアップロードすると、RIPは印刷を可能にするためにCMYKに変換します。ただし、これはブラインド変換です。ソフトウェアはブランドのガイドラインを認識しません。単に数学的に値を最も近い利用可能なインクの組み合わせに置き換えるだけです。ここで「色域警告5 」が役立ちます。

RGBカラーが印刷可能な範囲外の場合、ソフトウェアはそれを最も近いCMYKカラーに強制的に変換します。その結果、鮮やかさが失われることがよくあります。例えば、ディスプレイ上の明るい「Call to Action」ボタンが、くすんだ青灰色に変わってしまうことがあります。もう一つの大きな問題はテキストです。RGBでは、黒は光が全くない状態で生成されます。CMYKでは、黒は100%ブラックインク(K)または「リッチブラック6 」(C、M、Y、Kの混合色)の2つの方法で生成できます。

自動変換により、黒のテキストがリッチブラックに変換されることがよくあります。これは、プリンターが文字ごとに4層のインクを塗布することを意味します。印刷機のレジストレーション(位置合わせ)がほんの数ミリでもずれると、テキストはぼやけて、周囲に色のついた輪っかができてしまいます。これでは判読不能になり、店頭に並べるとプロフェッショナルな印象を与えません。さらに、段ボールの場合、黒のテキストにインクの総塗布量の400%を塗布すると、ライナー紙がインクで飽和してしまいます。その結果、紙が反ったり波打ったりして、ディスプレイの滑らかな仕上がりが損なわれます。

| 側面 | 手動変換(推奨) | 自動変換(危険) |

|---|---|---|

| コントロール | 色の変化を完全に制御7 | 制御なし、機械が判断 |

| 黒いテキスト | 100% K(鮮明)に設定できます | 多くの場合、4色の黒(ぼやけている)に変換されます |

| 活気 | デザイナーは曲線を調整できる8 | 色がくすんだり濁ったりすることが多い |

| サプライズ | 結果はまず画面で確認できます | 印刷後にのみ結果が確認できます |

ファイルを印刷機に送る前に、必ず手作業による事前チェックを実施します。私のチームは、こうした自動変換のリスクを即座に検知し、お客様に警告を発します。カラープロファイルは各印刷機に合わせて調整し、黒文字は鮮明に、ロゴは忠実に再現します。

プリンターでCMYKを設定するにはどうすればいいですか?

ファイルを製造現場に送信するには、適切な設定が必要です。設定が間違っていると、機械はデータを正しく読み取れず、遅延や材料の無駄につながります。

商用印刷機向けにCMYKを設定するには、印刷機本体の設定を変更するのではなく、FOGRA39やGRACoLなどの適切なカラープロファイルを使用してデザインファイルをエクスポートする必要があります。これにより、シアン、マゼンタ、イエロー、ブラックのインクの配合方法が印刷機に正確に指示されます。

工業用オフセット印刷機およびデジタル印刷機のキャリブレーションファイル

「CMYK設定」とは、実際にはICCプロファイル9の。ICCプロファイルとは、特定のデバイス上での色の表示方法を記述した小さなファイルです。世界のパッケージ市場では、様々な規格が存在します。米国では、GRACoLまたはSWOP(ウェブオフセット印刷仕様)が標準としてよく使用されます。ヨーロッパやアジアの一部では、ISO Coated v2(FOGRA39)がよく使用されます。

工業用オフセット印刷機のスイッチを「CMYKモード」に切り替えるだけでは不十分です。印刷機オペレーターは、シアン、マゼンタ、イエロー、ブラックの4つの版のデータを含むファイルを必要とします。段ボール紙用のデザインの場合は、「総インクカバレッジ10 」(TIC)も考慮する必要があります。これは、4つのインクのパーセンテージ値の合計です。一般的な用紙の場合は、300%または320%まで上げることができます。段ボール紙の場合は、通常、260%または280%に制限されます。

ファイル設定でインクの量が多すぎると、段ボールはスポンジのように湿りすぎてしまいます。これはいくつかの技術的な問題につながります。まず、インクの乾燥に時間がかかり、生産速度が低下します。次に、段ボール内部の「溝」が濡れたライナーの圧力で潰れ、フロアディスプレイの積み重ね強度が低下する可能性があります。これは、クロスボウや狩猟用具のような重量のある商品にとって非常に重要です。工場出荷時にはディスプレイに問題がなくても、インクの量が多すぎることで構造的な強度が損なわれ、輸送コンテナ内で潰れてしまう可能性があります。

| プロフィール名 | 地域/用途 | 最大インクカバレッジ11 (約) |

|---|---|---|

| GRACoL 2006 | 北米(高品質) | 320% |

| SWOP v2 | 北米(標準) | 300% |

| フォグラ3912 | ヨーロッパ/グローバル(コート紙) | 330% |

| フォグラ47 | コーティングなし/マット段ボール | 260-280% |

工場ではG7認定のキャリブレーションツールの使用を徹底しています。アートワークをお送りいただいた際には、インク吸収限界に合わせたICCプロファイルを適用いたします。これにより、段ボールの湿り気を防ぎ、輸送中の構造の安定性を確保しています。

写真を CMYK に変換するにはどうすればいいですか?

素晴らしい商品写真をお持ちですが、RGBカラーモードです。そのまま使用すると印刷品質が損なわれる可能性があります。品質を損なうことなくカラーモードを変更できる確実な方法が必要です。

Adobe PhotoshopやIllustratorなどのデザインソフトウェアを使用して、写真をCMYKカラーに変換できます。Photoshopでは、「イメージ」>「モード」>「CMYKカラー」を選択します。Illustratorでベクターグラフィックの場合は、「ファイル」>「ドキュメントのカラーモード」>「CMYKカラー」を選択します。変換後は必ず色を確認し、色ずれがないか調整してください。

画像の色分解のためのプロフェッショナルワークフロー

高解像度の画像を段ボールディスプレイ用に変換するのは、ボタンをクリックするだけではありません。画像の鮮明さと鮮やかさを保つには、専門的なワークフローが必要です。Photoshopで「CMYKに変換」を選択すると、ソフトウェアは適切な判断を下す必要があります。「レンダリングインテント13 」が使用されます。最も一般的な2つのインテントは「知覚的」と「相対的色域を維持」です。知覚的は色間の視覚的な関係性を維持しようとするため、写真に適しています。相対的色域を維持は色域外の色のみを変更するため、ロゴに適しています。

最も大きな問題は青色です。RGBでは青色は非常に鮮やかです。CMYKでは、インクにマゼンタが含まれているため、青色が紫っぽく見えることがよくあります。これを修正するには、デザイナーは変換後に「特定色域」調整や「トーンカーブ」を使用する必要があります。青色チャンネルのマゼンタレベルを下げることで、色を真の青色に近づけます。これはソフトウェアだけでは完璧にはできない手動の修正です。

解像度はカラーモードと並んで重要な要素です。ウェブサイトのRGB画像は通常72DPI(ドット/インチ)です。フロアディスプレイに印刷するには、フルサイズで300DPIが必要です。低品質のRGB画像をCMYKに変換しても画質は向上せず、ぼやけた画像が印刷可能になるだけです。さらに、「チャンネル」も確認する必要があります。シアン、マゼンタ、イエロー、ブラックのチャンネルを個別に検査します。変換された写真のブラックチャンネルが平坦すぎる場合があります。段ボールの表面で画像に深みと鮮明さを与えるには、Kチャンネルのコントラストを高める必要があるかもしれません。

| ステップ | アクション | 目的 |

|---|---|---|

| 1) 解像度を確認する | 300 DPI 14を確保する | ピクセル化された/ぼやけた印刷を防ぎます |

| 2) 変換モード | 画像 > モード > CMYK 15 | インク分離用のファイルを準備する |

| 3) レベルを調整する | カーブ/レベルを微調整する | 変換による鈍さを修正 |

| 4) 正しいキャスト | 余分なマゼンタを取り除く | 「紫」の青を修正 |

| 5) フラット化/保存 | TIFFまたはPDFとして保存 | 印刷用の変更をロックします |

商品写真がつまらないのは大変ですよね。そんな時、デザインチームがRGB変換後に画像を手作業で調整するサービスをご用意しています。カーブを微調整することで鮮やかさを取り戻し、ハンティングギアが店頭で高級感を演出できるようお手伝いします。

結論

高品質なパッケージには、CMYKを理解することが不可欠です。RGBは画面に適していますが、ディスプレイをプロフェッショナルに見せるには、正確なインク管理が必要です。ファイルとプロファイルを管理することで、小売店でお客様のブランドを際立たせることができます。

このリンクを参照して、カラー印刷、特にパッケージングにおける CMYK の重要性を理解し、デザインがプロフェッショナルに見えるようにしてください。 ↩

正確で鮮やかなパッケージ デザインを実現するために重要な、ドット ゲインとそれが印刷の色品質に与える影響について学習します。 ↩

このリンクを調べて、RGB がデジタル デバイスの視覚体験をどのように向上させるかを理解してください。 ↩

印刷物で正確な色を実現するために CMYK が不可欠である理由を説明します。 ↩

印刷における色の正確性を維持するには、色域警告を理解することが不可欠です。よくある落とし穴を避ける方法については、こちらのリンクをご覧ください。 ↩

リッチブラックは印刷品質に大きな影響を与えます。リッチブラックを使って印刷物の品質を向上させる方法をご紹介します。 ↩

色の制御の重要性を理解することで、デザインの品質が向上し、正確な結果が得られます。 ↩

このトピックを調べると、印刷物の鮮やかさと品質を高めるテクニックについての洞察が得られます。 ↩

ICC プロファイルを理解することは、印刷時に正確な色再現を実現し、デザインが意図したとおりに見えるようにするために重要です。 ↩

総インク使用量を調べると、インクの使用を最適化し、印刷物の乾燥の遅れや構造上の欠陥などの問題を防ぐことができます。 ↩

最大インクカバレッジを理解することは、最適な印刷品質を実現し、インクのにじみなどの問題を回避するために重要です。 ↩

FOGRA39 を調査すると、ヨーロッパおよび世界におけるコート紙印刷の重要性についての洞察が得られます。 ↩

レンダリング インテントを理解することは、印刷で正確な色再現を実現するために非常に重要であり、デザイナーにとってこのリソースは非常に貴重です。 ↩

ピクセル化のない高品質の印刷を実現するには、300 DPI を理解することが重要です。 ↩

CMYK について詳しく知ることで、印刷における正確な色再現にそれが不可欠である理由を理解するのに役立ちます。 ↩