高品質なディスプレイの製造には、あらゆる段階で精度が求められます。パッケージの切断方法を間違えると、組立ラインの速度が低下し、端が粗くなり、箱の構造的な完全性が損なわれます。さあ、今すぐこの混乱を解消し、ブランドを形作るツールについて見ていきましょう。

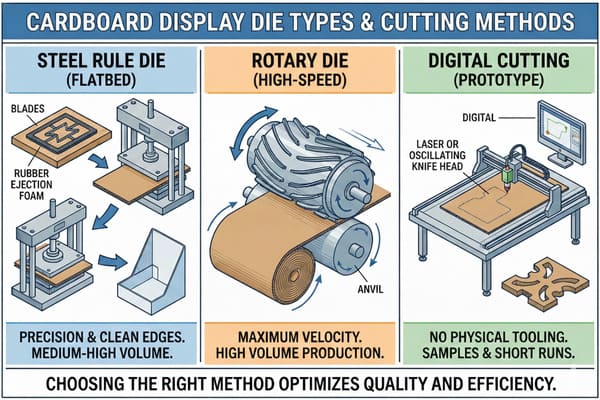

段ボールディスプレイ業界におけるダイの種類とは、段ボールの切断と成形に使用される特定のツールを指します。主なカテゴリには、フラットベッドカッティング用のスチールルールダイ、高速生産用のロータリーダイ、物理的なツールを使用せずに試作品サンプルをカットするためのデジタルカッティングなどがあります。

これらのツールを理解することは、単に仕組みを理解するだけではありません。次回の小売展開におけるコスト削減と、重量のある製品の安全確保にもつながります。具体的な数値と利用可能なオプションを見ていきましょう。

金型の種類は何種類ありますか?

多くのバイヤーは、すべてのカッティングが同じように行われると考えています。この誤解は、少量生産の金型費用に過剰な出費を招いたり、高級小売店のディスプレイで低品質の仕上げを受け入れたりする原因となります。

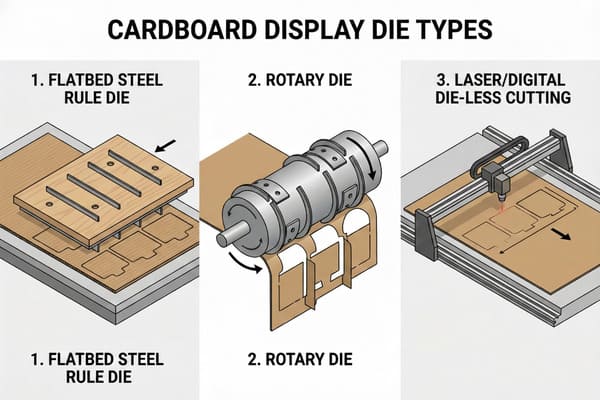

段ボールディスプレイの製造に使用される金型は、主に3つのカテゴリーに分けられます。フラットベッドスチールルール金型、ロータリー金型、そしてレーザー/デジタルダイレスカッティングです。それぞれの金型は、生産量、材料の厚さ、そして最終的な小売構造の精度要件に基づいて、それぞれ異なる目的を果たします。

切削工具の戦略的選択

狩猟用具や飲料などの高耐久性製品の生産計画を立てる際には、生産量と品質のニーズに合わせて金型の種類を選択する必要があります。この業界では、一般的に3つの異なる技術が採用されています。

スチールルールダイス(フラットベッド) 1 をご紹介します。これは、店頭ディスプレイ(POP)の業界標準です。平らな合板ベースに、レーザーカットされたスロットにスチールブレードを挿入して使用します。精度は非常に高く、通常±0.5mm程度です。500~5,000個のご注文に最適です。カットはきれいで垂直、そして鮮明です。これは、Cabela'sやWalmartのような店舗でブランドを高級感のあるものにしたい場合に不可欠です。

ロータリーダイです。これは高速フレキソ印刷機で使用される円筒形のダイで、2万個から10万個の梱包箱といった大量生産向けに設計されています。しかし、ロータリーカッティングの特性上、刃が段ボールの上を転がるため、段ボールの縁のフルートがわずかに潰れてしまうことがあります。高級ディスプレイの場合、この「潰れた縁」が目立ってしまうことがあります。そのため、高級ディスプレイの本体にロータリーダイを使用することはほとんどありませんが、目に見えない内部の補強材には最適です。

3つ目は、デジタルカッティング(ダイレス) 2。KongsbergやZundなどの機械は、振動ナイフまたはレーザーを使用します。実際の木材や鋼鉄の工具は使用しません。この技術は試作専用です。お客様にテストしていただくために、1つのユニットを切断することができます。エッジの品質は完璧ですが、速度は遅いです。この方法では時間がかかりすぎるため大量生産はできませんが、これが当社の「サンプル料金ゼロ」ポリシーの秘密です。

| 特徴 | フラットベッドスチールルールダイ | ロータリーダイ | デジタルカッティング(ダイなし) |

|---|---|---|---|

| ベストボリューム | 500~10,000ユニット | 20,000台以上 | 1~50個(サンプル) |

| ツールコスト3 | 中程度(200ドル~600ドル) | 高額(1,500ドル~3,000ドル) | $0(ツールなし) |

| エッジ品質 | すっきりとした垂直 | 少し潰れた | 完璧、シャープ |

| 生産速度4 | 中くらい | 非常に高い | 遅い |

| 柔軟性 | 適度 | 低い(変更が難しい) | 高(即時変更) |

新しいキャンペーンを始めたばかりの頃は、金型代を払うのはお金の無駄だと感じるかもしれません。だからこそ、デザインを承認していただくまではコストゼロで試作できるよう、デジタルカッターを使用しています。米国での小売販売に向けて量産段階に入ったら、高精度のスチールルールダイスに切り替え、すべてのタブが完璧に固定されるようにします。回転工具に多額の費用をかける必要はありません。

死には4つの種類がありますか?

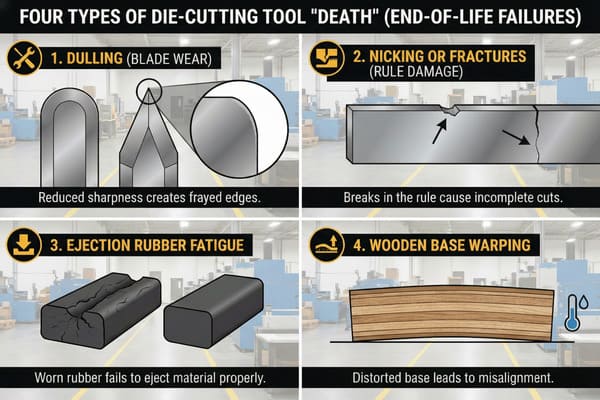

専門用語を検索すると、混乱を招く結果が出てくることがよくあります。製造業では、金型の寿命そのものを扱うわけではありませんが、生産工程を台無しにしてしまう可能性のある、金型の「寿命末期」における4つの重大な故障には対処しなければなりません。

ダイカットツールのメンテナンスと寿命の観点から見ると、4種類の故障には、カッティングブレードの鈍化、ルールの欠けや破損、排出時のゴム疲労、木製ベースの反りが含まれます。これらの故障を早期に特定することで、不良カットや生産遅延を防ぐことができます。

ツールの寿命と品質の管理

金型の「寿命」とは、金型がもはや安全でなく、生産に効果的でなくなった時点を指します。「寿命」を迎えた金型を使用すると、ディスプレイが正しく折りたためなかったり、見た目がぼろぼろになったりすることになります。工場で監視している具体的な故障モードは以下の4つです。

1)刃の鈍化5 :段ボールにはリサイクル材が含まれており、粘土や鉱物の痕跡が含まれていることがよくあります。これは鋼鉄の刃に対してサンドペーパーのような働きをします。刃が鈍くなって切れなくなると、切るのにより多くの圧力が必要になります。この過剰な圧力によって段ボール製のフルートが潰れてしまいます。重いクロスボウを販売している場合、フルートが潰れると、陳列棚の垂直方向の積み重ね強度が最大30%低下することになります。

2)定規の破損:定規の高さに対して厚すぎる素材をカットしようとした場合、または紙切れが挟まった場合に発生します。スチール製の刃が文字通り折れてしまうのです。これによりカットに「スキップ」が生じ、不要な紙が剥がれなくなります。そのため、手作業で破断しなければならず、商品陳列時に醜い破れた端が残ってしまいます。

3)排出ゴムの疲労6 :刃の周りにはゴムスポンジのストリップが取り付けられています。これは、カット後に段ボールを刃から弾き飛ばす役割を担っています。しかし、時間が経つにつれてこのゴムの「弾力」が失われていきます。この部品が劣化すると、段ボールが機械内に詰まり、詰まりの原因となり、納期を遅らせてしまいます。

4)ベースの反り:合板のベースが全ての部品を支えています。工場の湿度管理が不十分だと、木材が膨張したり反ったりしてしまいます。その結果、ブレードの位置が数ミリ単位でずれてしまいます。シンプルな箱であれば問題ありませんが、精密な固定タブを備えた複雑なディスプレイの場合、ベースが反ると、店舗で正しく組み立てられなくなります。

| 故障モード | 原因 | ディスプレイへの影響 | 予防戦略 |

|---|---|---|---|

| 刃の鈍化7 | 研磨紙の粉塵 | エッジが潰れて強度が低下 | 定期的な研磨サイクル |

| ルールの破壊 | 過圧/詰まり | 破れ、粗い視覚エッジ | 圧力校正 |

| ゴム疲労8 | 高いサイクルカウント | 機械の詰まり、遅延 | 5万ヒットごとにゴムを交換する |

| ベースワーピング | 湿度の変化 | 組み立てタブが合わない | 温度管理された保管庫 |

摩耗した工具は、刃先を損傷し、構造を弱める可能性があるため、お客様の生産ラインには決して使用しません。私のチームは1,000回の打撃ごとにメンテナンスチェックを実施しています。ご注文中にダイに疲労の兆候が見られた場合は、お客様の狩猟用ディスプレイがまっすぐでプロフェッショナルな仕上がりとなるよう、自費で直ちに刃を交換します。

ダイにはどのような種類がありますか?

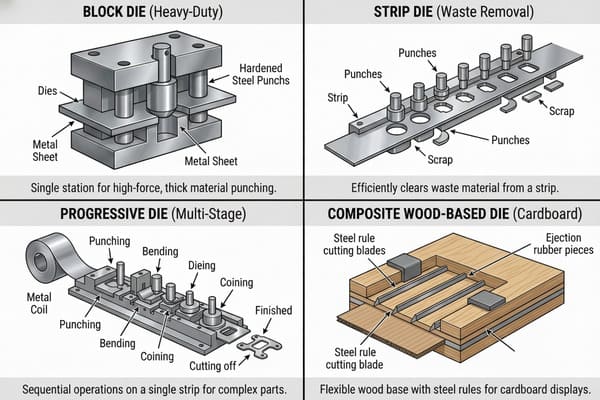

請求書には「ストリップダイ」や「ブロックダイ」といった用語が記載されている場合があります。これらのツールの物理的な形状を知っておくことで、何に対して支払っているのか、そして廃棄物がどのように処理されるのかを理解する上で役立ちます。

金型構成には、高強度パンチング用のブロックダイ、廃材除去用のストリップダイ、多段階の複雑なカット用の順送ダイなど、様々な種類があります。段ボールディスプレイの製造では、柔軟性を最大限に高めるため、主にスチール製の定規を組み込んだ複合木材ベースの金型を使用しています。

ダイボードの技術的構成

金型の形状によって、材料の加工方法が決まります。POPディスプレイ業界では、革や重いガスケットの切断に使用される、金属ブロックの金型を使用することはほとんどありません。その代わりに、複雑な形状に対応できる、高度に構成可能な金型に重点を置いています。

「コンポジットウッドベース9」です。レーザーカッターを用いて、18mm厚のロシア産バーチ合板に細い溝を焼き入れます。この木材は安定性が高く、反りにくいという理由から選ばれています。この溝に、鋼製の定規を打ち込みます。

このフォームでは、異なる「定規プロファイル」を使用します。カミソリのように鋭い「カッティング定規折り目定規」。折り目定規は、ライナーを切ることなく、フルートを潰して折り目を作ります。これは「組み立てやすさ」という要件を満たす上で非常に重要です。折り目定規が鋭すぎるとライナーにひびが入り、低すぎると箱が真っ直ぐに折りたためません。

ストリッピングダイ10も使用します。これはカッティングダイと連動して動作する二次的なダイです。カッティングダイが箱の形を整える間、ストリッピングダイは内部の窓の切り抜きとスクラップを自動的に押し出します。多数の穴がある複雑なディスプレイ(垂直に製品を並べた棚など)の場合、ストリッピングダイは、ディスプレイ全体に紙くず(チャド)が垂れ下がらないようにするために不可欠です。

| 成分 | 材料 | 関数 | PopDisplayにとってなぜ重要なのか |

|---|---|---|---|

| ベースボード | レーザーカットされたバーチ合板11 | ブレードを所定の位置に保持します | 寸法の一貫性を確保 |

| カットルール | 硬化鋼12 (2pt-3pt) | 板を切り裂く | 形状を作成する |

| 折り目ルール | 丸みを帯びたスチール | フルートを折り畳む | 店舗内での簡単な組み立てが可能 |

| ストリッピングピン | 金属またはプラスチック | 無駄をなくす | 清潔でスクラップのない配送 |

型抜き工程を監督し、お客様のボードのグレードに合った適切な折り目定規を使用しているかを確認しています。大型の狩猟用クロスボウの展示に標準的な定規を使用すると、紙が割れてしまいます。折り加工中にブランディングエリアが完璧な状態を保てるよう、定規の高さと形状を私自身で調整しています。

最も一般的なダイの種類は何ですか?

ほとんどのプロジェクトでは特殊な工具は必要ありません。業界では、信頼性の高い小売販売を求めるブランドにとって、価格と性能を完璧にバランスさせた特定の主力製品に大きく依存しています。

スチールルールダイは、包装・ディスプレイ業界で最も一般的に使用されているタイプです。カスタムレーザー加工された合板ベースに、鋭利なスチールブレードが取り付けられています。一般的な小売数量において、金型コストの低減と高精度の両立を実現します。

業界標準:スチールルールダイ13構造

なぜ当社の工場ではSteel Rule Die(SRD)が主流なのでしょうか?それは、機敏性とコストのバランスです。SRDは1~2日で製造できます。アートワークに間違いを見つけた場合や、商品棚のサイズを変更したい場合など、SRDの刃を取り外し、木材の一部を再度レーザー加工することで修正が可能です。ソリッドロータリーシリンダーでは、このようなことはできません。

この構造により、驚くほどの汎用性を実現しています。異なる厚さの鋼板を組み合わせることができます。標準的なフロアディスプレイでは、2ポイントルール(厚さ0.71mm)を使用します。ただし、重量のある製品トレイの場合は、二重壁(BCフルート)段ボールを切断する際のたわみを軽減するため、3ポイントルール(厚さ1.05mm)にアップグレードすることもあります。

ニッキング14 を可能にします。ニッキングとは、刃に小さな切れ目を入れることで、切断された部分がシートにしっかりと固定され、機械内を通過できる程度に留めつつ、剥離時に簡単に剥がれてしまう仕組みです。この配置の技術は非常に重要です。ニッキングが多すぎると、刃先が粗く見え、少なすぎると、シートが機械内でバラバラになってしまいます。このバランスの実現こそが、初心者の工場とプロのパートナーの違いなのです。

| 特徴 | スチールルールダイ(SRD)15 | ソリッドロータリーダイ16 | 購入者への影響 |

|---|---|---|---|

| 修正 | 簡単&安価 | 不可能/高価 | 直前のデザイン修正が可能 |

| 材質範囲 | Eフルートからトリプルウォール | 厚さの範囲が限られている | 重い荷物も扱える |

| 精度 | +/- 0.5mm | +/- 1.0mm(ドリフト) | 複雑な部品にもフィット |

| セットアップ時間 | 30~60分 | 2~4時間 | お急ぎのご注文も迅速に対応 |

季節限定のプロモーションには、常にスチール定規の型をお勧めしています。市場の変化に応じてデザインを低コストで変更できるからです。クロスボウのディスプレイには、紙の鋭利な端を防ぐ特殊な鋸歯定規を使用しています。これにより、お客様が通路で商品を購入する際の安全を確保できます。

結論

適切なダイタイプを選択することで、ディスプレイ生産の品質、コスト、そしてスピードが決まります。デジタルサンプルとスチールルールによる大量生産の違いを理解することで、予算を最適化できます。私はこれらの技術的な詳細を担当し、お客様のディスプレイが強固でクリーンな状態で、販売準備が整った状態でお届けできるよう尽力いたします。

このリンクを参照して、Steel Rule Dies がさまざまな業界で生産品質と効率をどのように向上させるかを理解してください。 ↩

生産プロセスに革命をもたらすスピードと精度など、プロトタイプ作成におけるデジタルカッティングの利点をご確認ください。 ↩

ツールのコストを理解することで、予算と生産ニーズに適したダイカット方法を選択できます。 ↩

生産速度の違いを調べることで、プロジェクトに最も効率的なダイカット オプションを選択することができます。 ↩

刃の鈍化を理解することで、生産効率と製品品質を向上させ、より良い成果を得ることができます。 ↩

このトピックを調査することで、機械の寿命を延ばし、ダウンタイムを短縮するメンテナンスの実践についての洞察が得られます。 ↩

刃の鈍化を理解することは、製造プロセスと製品品質の向上に役立ちます。 ↩

ゴム疲労防止を検討することで、機械の寿命が延び、操作の遅延が減ります。 ↩

安定した複雑なダイ形状を作成する上での複合木材ベースの重要性を理解するには、このリンクを参照してください。 ↩

ストリッピングダイと、ダイボード製造における効率と清浄度の向上におけるその役割について学びます。 ↩

このリンクを参照して、レーザーカットされたバーチ合板がさまざまな用途で精度と耐久性をどのように向上させるかを理解してください。 ↩

硬化鋼が切削工具にとって重要であり、製造プロセスの寿命と効率性を保証する理由をご覧ください。 ↩

Steel Rule Die の利点を調べて、生産プロセスにおけるその効率性と汎用性を理解します。 ↩

ニッキングによって切断プロセスが強化され、生産の品質と効率が確保される仕組みを学びます。 ↩

効率的でコスト効率の高い製造ソリューションを実現する SRD の利点をご確認ください。 ↩

Solid Rotary Die の機能と、それが生産プロセスをどのように強化できるかについて説明します。 ↩