Die falsche Verwendung der Markenfarben bei der Produktpräsentation kann eine Produkteinführung ruinieren. Sie sorgt für Verwirrung im Regal und lässt selbst hochwertige Verpackungen für den Verbraucher billig oder gefälscht wirken.

Die Genauigkeit der Farbabstimmung hängt von den Lichtverhältnissen, der Beschaffenheit des Untergrunds, der Pigmentqualität und der menschlichen Wahrnehmung ab. In der Druckindustrie ist eine präzise Kalibrierung zwischen der digitalen Designdatei (CMYK) und dem physischen Farbauftrag erforderlich, um sicherzustellen, dass das Endergebnis dem vorgegebenen Standard entspricht.

Lassen Sie uns genauer betrachten, warum das, was Sie auf einem Computerbildschirm sehen, selten dem entspricht, was Sie auf einem fertigen Kartondisplay erhalten.

Was versteht man unter Farbgenauigkeit?

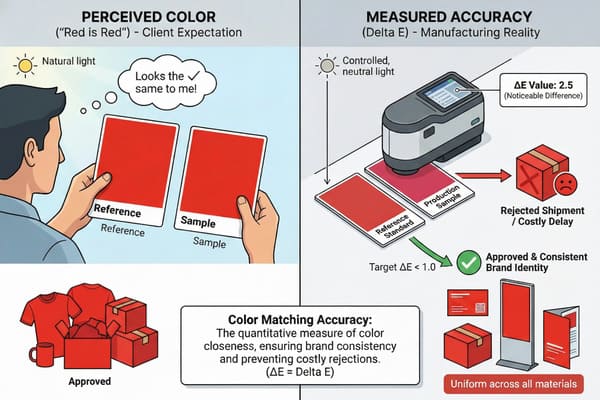

Viele Kunden denken: „Rot ist rot“, doch in der Fertigung können selbst geringfügige Abweichungen wie gravierende Fehler wirken. Dies führt häufig zu Reklamationen und kostspieligen Verzögerungen bei Handelskampagnen.

Die Farbgenauigkeit ist das quantitative Maß dafür, wie nah eine produzierte Farbe an einem Referenzstandard liegt, üblicherweise gemessen mit Delta E (ΔE). Sie gewährleistet Konsistenz über verschiedene Druckauflagen und Materialien hinweg und garantiert so, dass Ihre Markenidentität einheitlich bleibt – ob auf Visitenkarten oder Bodenaufstellern.

Die Wissenschaft von Delta E im Druckwesen

Um Farbabstimmung zu verstehen, müssen wir über unsere visuelle Wahrnehmung hinausblicken und die Daten analysieren. In meiner Fabrik verlassen wir uns nicht auf die visuelle Beurteilung eines Druckproofs, da jeder Mensch Farben etwas anders wahrnimmt. Stattdessen verwenden wir die Kennzahl Delta E (dE) ¹ . Dies ist eine mathematische Berechnung, die den Abstand zwischen zwei Farben im dreidimensionalen Farbraum misst. Liegt der dE-Wert unter 1,0, ist der Unterschied für das menschliche Auge in der Regel nicht sichtbar. Liegt er zwischen 2,0 und 3,0, kann ein geübtes Auge einen Unterschied erkennen. Ab einem Wert über 5,0 bemerkt selbst ein normaler Kunde, dass die Farben nicht übereinstimmen.

Die Herausforderung in der Kartonaufstellerindustrie besteht darin, dass wir häufig zwischen zwei völlig unterschiedlichen Farbmodi wechseln. Ihr Designteam arbeitet mit RGB (Rot, Grün, Blau) auf einem hintergrundbeleuchteten Computermonitor, der Farben mithilfe von Licht erzeugt. Wir drucken mit Farben (Cyan, Magenta, Gelb, Schwarz) , die Farben durch Lichtreflexion erzeugen. Bei dieser Umwandlung leidet oft die Genauigkeit. Darüber hinaus hängt Genauigkeit nicht nur von der Farbe selbst ab, sondern auch von der Maschinenkalibrierung. Verändert sich der Druck auf die Druckwalzen oder die Luftfeuchtigkeit in der Fabrik, ändert sich der Farbauftrag und damit der dE-Wert. Für eine Marke wie Barnett Outdoors, bei der das Jägerorange über Tausende von Einheiten hinweg einheitlich sein muss, ist die Einhaltung strenger dE-Toleranzen unerlässlich.

| Delta-E-Wert3 | Menschliche Wahrnehmungsebene4 | Akzeptanz der Verpackung |

|---|---|---|

| 0 – 1.0 | Nicht wahrnehmbar | Perfekte Übereinstimmung (Ideal) |

| 1.0 – 2.0 | Kaum wahrnehmbar | Hoher Qualitätsstandard |

| 2.0 – 10.0 | Auf einen Blick wahrnehmbar | Akzeptabel für preisgünstige Artikel |

| 11.0 – 49.0 | Farben sind sich ähnlicher als gegensätzlich. | Abgelehnt (Qualitätskontrollfehler) |

| 100 | Farben sind exakte Gegensätze. | Völlige Diskrepanz |

Ich weiß, wie frustrierend es ist, wenn ein Muster falsch aussieht. Deshalb habe ich in X-Rite-Farbmanagementsysteme für meine Produktionslinien investiert, um den Delta-E-Wert für jede Charge unter 3,0 zu halten.

Welche Faktoren beeinflussen die Genauigkeit der Farbwahrnehmung eines Menschen?

Sie mögen ein Muster in Ihrem Büro für gut befinden, aber in einem Einzelhandelsgeschäft wirkt es völlig anders. Die Lichtverhältnisse können unsere Augen stark täuschen und zu Meinungsverschiedenheiten über die Qualität führen.

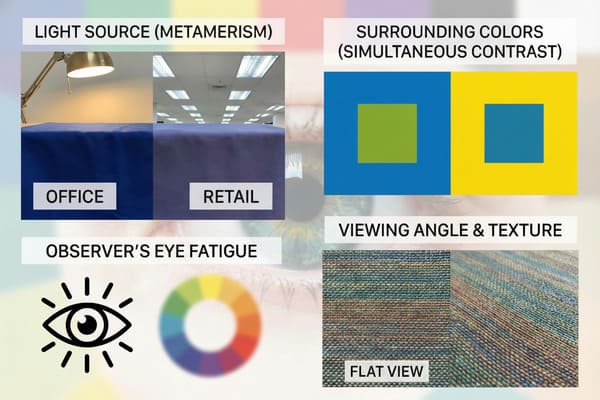

Die wichtigsten Faktoren, die die menschliche Farbwahrnehmung beeinflussen, sind die Lichtquelle (Metamerismus), die Augenermüdung des Betrachters und die umgebenden Farben (Simultankontrast). Selbst der Betrachtungswinkel und die Materialbeschaffenheit können die Farbwahrnehmung erheblich verändern.

Umwelt- und biologische Variablen

Bei der Betrachtung von Farbgenauigkeit dürfen wir die Umgebungsbedingungen nicht außer Acht lassen. Das häufigste Problem ist das sogenannte Metamerie- 4000 K und 5000 K. Wenn wir Ihr Display so anpassen, dass es im natürlichen Sonnenlicht gut aussieht, kann es im Verkaufsraum trüb oder grünlich wirken.

Ein weiterer entscheidender Faktor ist der Hintergrund, der sogenannte Simultankontrast . Ein tiefrotes Logo wirkt anders, wenn es auf weißem als auf schwarzem Hintergrund gedruckt wird. Die umgebenden Farben beeinflussen die Farbwahrnehmung. Auch die Oberflächenstruktur des Materials spielt eine Rolle. Karton ist nicht vollkommen flach, sondern hat Wellen. Diese winzigen Erhebungen werfen mikroskopisch kleine Schatten auf die Druckfläche. Diese Schatten absorbieren Licht, wodurch Farben auf Karton im Allgemeinen etwas dunkler und weniger gesättigt wirken als auf einer Hochglanzseite. Kunden, die ihre Marke bisher auf glattem Kunststoff oder Metall gewohnt waren, müssen daher ihre Erwartungen an Leuchtkraft und Farbbrillanz anpassen, wenn sie auf Wellpappe umsteigen.

| Variable | Einfluss auf die Farbwahrnehmung | Beispiel aus der Praxis |

|---|---|---|

| Metamerie7 | Farben verändern sich unter verschiedenen Lichtverhältnissen | Im Büro passen die Teile zusammen, im Laden passen sie nicht. |

| Textur8 | Raue Oberflächen lassen Farben dunkler erscheinen. | Karton wirkt matter als Hochglanzpapier. |

| Betrachtungswinkel | Die Farben verändern sich je nach Augenposition | Tinte mit irisierenden Effekten oder Blendschutz |

| Hintergrund | Die umgebenden Farben verändern die Wahrnehmung | Rot wirkt auf Schwarz leuchtender als auf Weiß. |

In unserem Qualitätskontrolllabor verwenden wir standardisierte D65-Lichtkästen, um verschiedene Einzelhandelsumgebungen zu simulieren. Ich rate meinen Kunden stets, ihre physischen Muster unter den tatsächlichen Lichtverhältnissen des jeweiligen Geschäfts zu prüfen, um Überraschungen zu vermeiden.

Warum passt die Farbe, die ich anmischen lasse, nicht?

Es ist rätselhaft, wenn man eine vermeintlich passende Farbe kauft, die dann auf dem Material unpassend aussieht. Dies passiert häufig bei Sonderfarben auf porösen Materialien wie Karton.

Farben und Tinten passen oft nicht zusammen, weil der Untergrund unterschiedliche Wasseraufnahmemöglichkeiten bietet, die Oberflächenbeschaffenheit variiert (matt vs. glänzend) oder das Mischungsverhältnis nicht stimmt. Auf Kartonaufstellern kann das natürliche braune Kraftpapier die Tintenfarbe trüben, anders als beim Bedrucken von reinweißem, gebleichtem Papier.

Substratinterferenzen und chemische Zusammensetzung

Die Frage, warum eine Farbanpassung fehlschlägt, lässt sich fast immer auf das Substrat zurückführen – das Material, auf das gedruckt oder gemalt wird. In der Kartonagenindustrie verwenden wir hauptsächlich zwei Papiersorten: Kraftpapier (braun) und gebleichtes Papier (weiß) . Standardtinte ist transparent, nicht deckend wie Wandfarbe. Druckt man ein leuchtend gelbes Logo auf braunes Kraftpapier, scheint das Braun durch die gelbe Tinte hindurch und erzeugt einen schmutzigen Ockerton. Für eine präzise Farbanpassung benötigen wir ein hochwertiges weißes Deckblatt, oft auch CCNB (Clay Coated News Back) genannt. Selbst dann produzieren verschiedene Papierhersteller „weißes“ Papier mit unterschiedlichen Helligkeitsstufen. Manche sind bläulich-weiß, andere gelblich-weiß, was sich direkt auf den endgültigen Farbton der Tinte auswirkt.

Abgesehen vom Papier selbst verändert die chemische Oberflächenbehandlung nach dem Druck die Farbwirkung grundlegend. Eine glänzende Laminierung lässt Farben tiefer, satter und lebendiger erscheinen, da sie das Licht direkt reflektiert. Eine matte Laminierung hingegen streut das Licht, wodurch dieselbe Tinte weicher und heller wirkt. Ich habe schon oft erlebt, dass Produktionsläufe in Schwierigkeiten gerieten, weil der Kunde einen unlaminierten Probedruck freigegeben hatte, für die Endproduktion aber aus Gründen der Haltbarkeit eine matte Folie erforderlich war. Durch das Aufbringen dieser Folie veränderte sich die Farbe minimal, aber wahrnehmbar. Auch der Trocknungsprozess beeinflusst die Farbe. Nasse Tinte sieht anders aus als getrocknete. Dieses Phänomen wird als „ Trockenrücklauf , und erfahrene Drucker müssen diesen Effekt beim Einstellen der Farbschlüssel an der Druckmaschine berücksichtigen.

| Faktor | Auswirkungen auf die Tinten-/Farbenfarbe | Lösung |

|---|---|---|

| Brauner Kraftpapier-Grund11 | Verdunkelt und trübt die Farben | Verwenden Sie eine weiße Grundierung oder einen deckenden weißen Unterdruck. |

| Papiersaugfähigkeit12 | Tintenverlauf (Punktzuwachs), Verdunkelung der Bilder | Verwenden Sie hochwertigeres gestrichenes Papier (CCNB). |

| Hochglanzlackierung | Erhöht die Farbsättigung und den Kontrast | Berücksichtigen Sie dies während der Korrekturphase. |

| Mattes Finish | Verringert den Kontrast, hellt die Farben auf | Erhöhen Sie die Farbsättigung in der Designdatei. |

Ich habe das Problem gelöst, indem wir unser weißes Basismaterial für hochwertige Displays standardisiert haben. Außerdem führen wir vor der Massenproduktion einen Nassprobedruck durch, damit Sie genau sehen können, wie die Tinte auf dem verwendeten Papier trocknet.

Welche Farbe lässt sich am schwierigsten mischen?

Manche Farben lassen sich bekanntermaßen nur schwer auf verschiedenen Materialien gleichmäßig reproduzieren. Diese bereiten Markenmanagern im Genehmigungsprozess meist die größten Schwierigkeiten.

Leuchtende Neonfarben, Metallic-Töne und bestimmte Orange- und Reflexblautöne sind am schwierigsten zu treffen. Diese Farben liegen oft außerhalb des Standard-CMYK-Farbraums, was bedeutet, dass sie im herkömmlichen Vierfarbdruck ohne teure Sonderfarben nicht präzise wiedergegeben werden können.

Die Grenzen des CMYK-Farbraums

Wenn wir von „harten“ Farben sprechen, meinen wir in der Regel Farben außerhalb des CMYK-Farbraums . Im Standarddruck werden Cyan-, Magenta-, Gelb- und Schwarzpunkte gemischt, um Bilder zu erzeugen. Dieses Spektrum ist jedoch deutlich kleiner als das Lichtspektrum (RGB) oder das Spektrum des menschlichen Auges. Am schwierigsten zu treffen sind leuchtende, reine Orangetöne und kräftige Grüntöne. Im CMYK-Farbraum wird Orange durch Mischen von Magenta und Gelb erzeugt. Das Ergebnis ist oft ein Farbton, der eher an Rost oder Kürbisorange erinnert als an ein leuchtendes Neonorange. Wenn Ihre Marke auf ein gut sichtbares Orange angewiesen ist – wie es beispielsweise in der Jagdbranche üblich ist –, wird CMYK Sie fast immer enttäuschen, da die chemische Zusammensetzung der Druckfarbe diese Leuchtkraft schlichtweg nicht erreichen kann.

Ein weiterer Albtraum für Drucker ist „ Reflexblau 14 “. Es handelt sich um ein tiefes, indigoviolettes Blau. Die Farbabstimmung ist nicht nur visuell schwierig, da die Farbe je nach Lichteinfall zwischen Violett und Blau changiert, sondern auch chemisch anspruchsvoll. Das Pigment in Reflexblau trocknet langsam und ist stark porös. Es neigt zum Verschmieren und kann schnell ausgasen oder verblassen, wenn es nicht ordnungsgemäß beschichtet wird. Auch Pastellfarben sind trügerisch; geringfügige Schwankungen im Farbanteil an der Druckmaschine sind bei hellen Farben sehr deutlich sichtbar. Eine Erhöhung des Cyananteils um 3 % in einem dunkelblauen Bild ist unsichtbar, aber eine Erhöhung um 3 % auf einem hellen cremefarbenen Hintergrund lässt das gesamte Bild grün erscheinen.

| Farbtyp | Warum es schwierig ist | Häufiger Defekt |

|---|---|---|

| Leuchtendes Orange15 | Außerhalb des CMYK-Farbraums | Sieht schlammig oder rostig aus |

| Reflexblau | Langsame Trocknung, chemische Instabilität | Verschmierungen, Abrieb, violetter Farbstich |

| Metallicfarben16 | Benötigt reflektierende Pigmente | Sieht ohne Spezialtinte aus wie ein flaches Grau. |

| Pastellfarben | Geringe Tintenabdeckung | Uneinheitliche Farbe, "Streifenbildung" |

Für diese anspruchsvollen Markenfarben verwenden wir spezielle Sonderfarben (Pantone) anstelle von CMYK-Mischungen. Ich persönlich prüfe die Druckplatten auf die Verwendung von Reflexblau, um sicherzustellen, dass wir ausreichend Trocknungszeit einplanen und so ein Verschmieren verhindern.

Abschluss

Farbgenauigkeit hängt nicht nur von der Tinte ab, sondern von der Kontrolle der Einflussfaktoren Licht, Material und Chemie. Indem wir diese Grenzen verstehen, können wir die Erwartungen besser steuern und sicherstellen, dass Ihre Displays in jedem Geschäft professionell aussehen.

Das Verständnis von Delta E ist entscheidend für eine präzise Farbabstimmung im Druck, um Konsistenz und Qualität in Ihren Projekten zu gewährleisten. ↩

Die Auseinandersetzung mit dem CMYK-Farbmodell erweitert Ihr Wissen darüber, wie Farben im Druck erzeugt werden – eine wichtige Voraussetzung für jeden Design- oder Druckprofi. ↩

Das Verständnis des Delta-E-Wertes ist entscheidend für die Gewährleistung der Farbgenauigkeit in verschiedenen Anwendungsbereichen, insbesondere bei Verpackungen. ↩

Die Erforschung der menschlichen Wahrnehmungsebene hilft dabei zu verstehen, wie Farbunterschiede wahrgenommen werden, was für die Qualitätskontrolle im Design von entscheidender Bedeutung ist. ↩

Das Verständnis von Metamerie ist für jeden, der sich mit Farbabstimmung beschäftigt, von entscheidender Bedeutung, da sie beeinflusst, wie Farben unter verschiedenen Lichtverhältnissen erscheinen. ↩

Die Erforschung des Simultankontrasts kann Ihr Wissen über die Farbwahrnehmung erweitern, die für Design und Markenbildung unerlässlich ist. ↩

Das Verständnis von Metamerie kann Ihr Wissen darüber erweitern, wie Farben unter verschiedenen Lichtverhältnissen unterschiedlich erscheinen können. ↩

Die Erforschung des Verhältnisses zwischen Textur und Farbe kann Einblicke in Designentscheidungen und visuelle Ästhetik liefern. ↩

Das Verständnis der Unterschiede zwischen den Papiersorten kann Ihnen helfen, das richtige Substrat für Ihre Druckanforderungen auszuwählen. ↩

Das Erlernen des Dry-Back-Verfahrens wird Ihr Wissen über die Farbgenauigkeit bei Druckprozessen erweitern. ↩

Wenn Sie die Wirkung von brauner Kraftgrundierung verstehen, können Sie die richtige Grundierung für leuchtende Farben auswählen. ↩

Die Auseinandersetzung mit diesem Thema wird Ihnen bei der Auswahl des besten Papiers für Ihre Druckanforderungen helfen. ↩

Das Verständnis der Grenzen des CMYK-Farbraums kann Ihnen helfen, fundierte Entscheidungen über die Farbauswahl beim Drucken zu treffen. ↩

Die Auseinandersetzung mit den Herausforderungen beim Drucken von Reflexblau kann Ihr Wissen über Farbmanagement in Design und Druck erweitern. ↩

Entdecken Sie die Komplexität des Druckens mit Bright Orange und erfahren Sie, wie Sie brillante Ergebnisse erzielen. ↩

Erfahren Sie mehr über die einzigartigen Eigenschaften von Metallicfarben und deren Einfluss auf die Druckästhetik. ↩