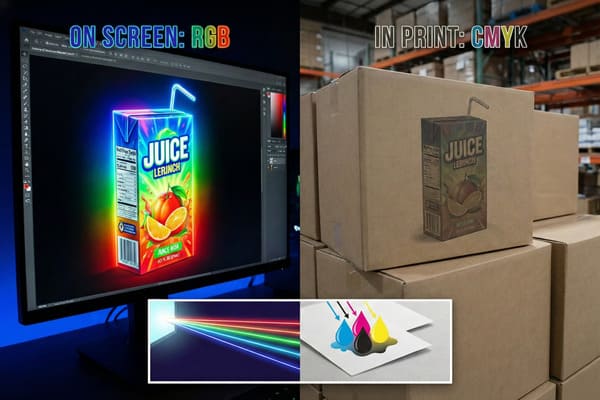

Das Designen der Verpackung Ihrer Marke auf einem brillanten 5K Retina-Display ist befriedigend, aber das Öffnen des Versandkartons und die Vorliebe für matte, trübe Farben sind ein Albtraum.

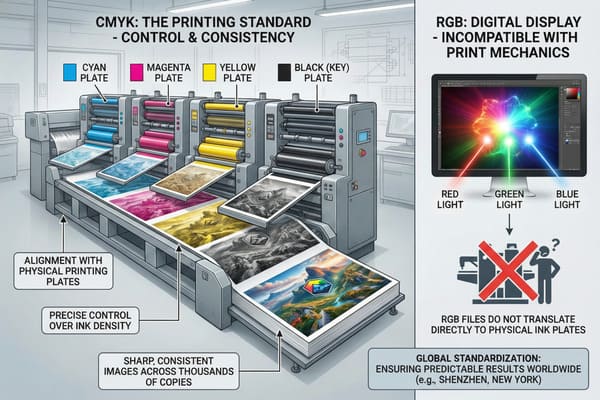

RGB (Rot, Grün, Blau) ist für Druck und Verpackung nicht optimal, da es ein additives Lichtmodell verwendet, während für den Druck das subtraktive CMYK-Farbverfahren (Cyan, Magenta, Gelb, Schwarz) erforderlich ist. Diese physikalische Diskrepanz führt zu einer Komprimierung des Farbraums, wodurch leuchtende Farben auf dem Bildschirm auf physischen Oberflächen matt oder trüb wirken.

Warum also lügt Ihr Monitor Sie an? Und noch wichtiger: Wie können wir das Problem beheben, bevor die Massenproduktion beginnt?

Warum wird RGB nicht zum Drucken verwendet?

Eine RGB-Datei an eine Druckmaschine zu senden, ist ein bisschen so, als würde man versuchen, Lebensmittel mit Monopoly-Geld zu bezahlen – der Wert lässt sich einfach nicht übertragen.

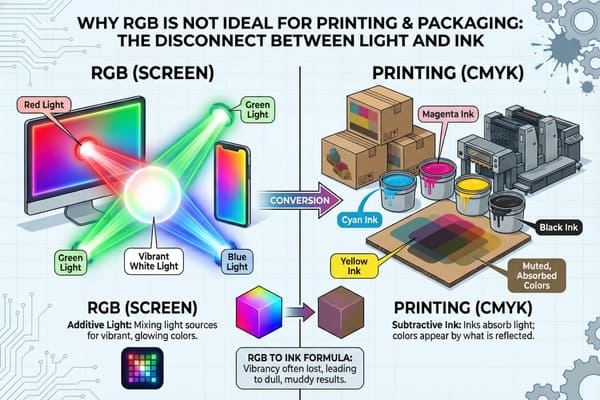

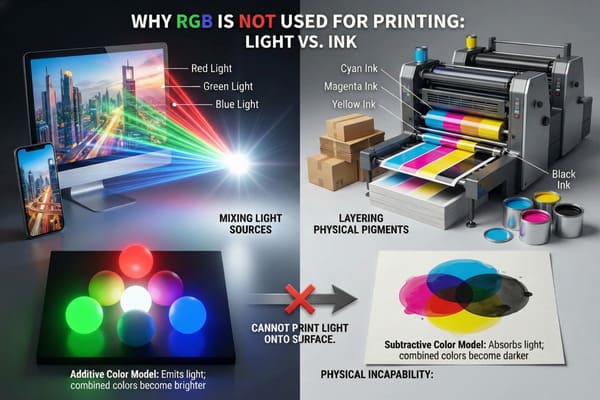

RGB wird im Druckwesen nicht verwendet, da kommerzielle Druckmaschinen mit physikalischen CMYK-Farben (Cyan, Magenta, Gelb, Schwarz) arbeiten, die Licht absorbieren, während RGB-Geräte Licht emittieren. Dieser grundlegende physikalische Unterschied führt zu einer Farbraumdiskrepanz, wodurch das breite Spektrum digitaler Farben auf einen engeren, matteren Druckbereich komprimiert werden muss.

Die Physik der Lichtemission im Vergleich zur Tintenabsorption

Anfangs hat mich das wahnsinnig gemacht. Ich erinnere mich an einen Kunden aus New York, der uns eine Datei mit einem neonfarbenen „Elektrischblau“-Hintergrund für ein Kosmetikdisplay schickte. Auf seinem Bildschirm wirkte es leuchtend und futuristisch. Doch als wir es auf unserer Heidelberg Speedmaster Offsetdruckmaschine druckten, sah es aus wie ein verwaschenes Marineblau. Er war außer sich, aber Physik ist Physik. Man kann einfach kein „Licht“ drucken. Das liegt daran, dass Monitore ein additives Farbmodell . Sie beginnen mit einem schwarzen Bildschirm und strahlen rotes, grünes und blaues Licht in die Augen, um Weiß zu erzeugen. Je mehr Licht hinzugefügt wird, desto heller wird es. Der Druck auf Karton hingegen basiert auf einem subtraktiven Farbmodell . Wir beginnen mit weißem Papier – üblicherweise gestrichenem Zeitungspapier (CCNB) oder Kraftpapier – und tragen Cyan-, Magenta-, Gelb- und Schwarzfarbe darüber auf. Diese Farben subtrahieren (absorbieren) das vom Papier reflektierte Licht, anstatt es zu emittieren.

Diese physikalische Diskrepanz führt zu dem berüchtigten „ trüben Farbton 3 “. Der RGB-Farbraum (die Bandbreite möglicher Farben) ist enorm und umfasst Millionen von Farben, darunter auch die leuchtenden Neonfarben. Der CMYK-Farbraum ist deutlich kleiner. Wenn Ihre RGB-Datei unsere RIP-Software (Raster Image Processing) erreicht, muss diese die Farben außerhalb des Farbraums auf den nächstliegenden druckbaren Wert „abschneiden“. Dieser Wert ist in der Regel matter und dunkler, da wir keine physikalischen Pigmente mischen können, die die Helligkeit einer Glühbirne erreichen. Darüber hinaus müssen wir das Substrat selbst berücksichtigen. Beim Drucken auf Standard- mit 32 ECT (Edge Crush Test) wirkt das Papier wie ein Schwamm. Es saugt die Farbpunkte auf, was zu „ Punktzuwachs 4 “ führt. Eine in CMYK konvertierte RGB-Datei führt oft zu einem starken Farbauftrag, der sich auf den porösen Papierfasern ausbreitet und das Bild noch dunkler und trüber erscheinen lässt als beabsichtigt. Wer in RGB designt, designt für eine hintergrundbeleuchtete Welt, die in der Realität der Fabrikhalle schlichtweg nicht existiert.

| Besonderheit | RGB (Rot, Grün, Blau) | CMYK (Cyan, Magenta, Gelb, Key) |

|---|---|---|

| Physik | Additiv (gibt Licht aus) | Subtraktiv (reflektiert Licht) |

| Grundleinwand | Schwarzer Bildschirm | Whitepaper/Board |

| Farbraum | Breit (über 16 Millionen Farben) | Schmal (Tausende von Farben) |

| Primäre Verwendung | Monitore, Kameras, Web | Offsetdruck, Digitaldruck |

| Neon-Fähigkeit | Exzellent | Unmöglich (ohne spezielle Sonderfarben) |

Damit Sie bei Farbabweichungen nicht in Panik geraten, verwenden wir GMG-Farbproofsysteme. Ich vertraue keinem Bildschirm, sondern dem physischen Proof auf dem tatsächlichen Papier.

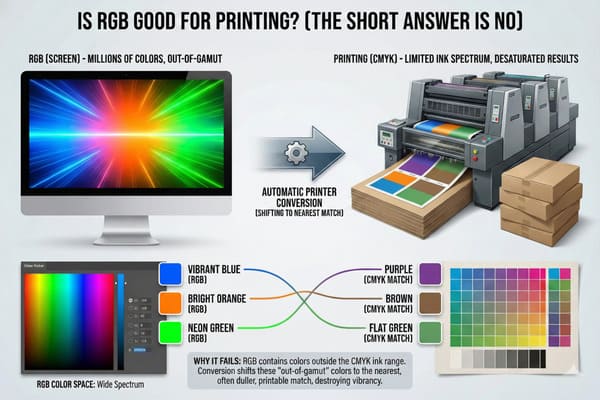

Ist RGB gut zum Drucken?

Kurze Antwort: Nein. Lange Antwort: Es ist ein Rezept für das Gefühl, getäuscht zu werden, was Ihrem Markenwert schadet und strukturelle Risiken schafft.

RGB ist für den Druck ungeeignet, da es eine falsche visuelle Erwartungshaltung erzeugt, dass physikalische Pigmente auf porösen Untergründen nicht reproduziert werden können. Während RGB für digitale Displays perfekt funktioniert, führt die Verwendung für Verpackungen zu unvorhersehbaren Farbverschiebungen, trüben Tönen und Sättigungsverlusten während des notwendigen Konvertierungsprozesses.

Die Enttäuschungslücke zwischen Bildschirm und Realität

Ich behandle Ihre Testphase mit 100 Einheiten wie eine Markteinführung von 10.000 Einheiten. Das wird jedoch kompliziert, wenn die Quelldatei im RGB-Format vorliegt. Das größte Problem ist nicht nur die Farbänderung an sich, sondern deren Unvorhersehbarkeit , die die Kartonstruktur sogar beschädigen kann. Designer verwenden bei der Arbeit mit RGB-Farben oft unbewusst „Sattes Schwarz“ (R=0, G=0, B=0) für Text oder Hintergründe. Beim Drucken wird daraus nicht einfach nur Schwarz (K=100), sondern häufig eine starke Mischung aller vier Farben (z. B. C=75, M=68, Y=67, K=90). Dadurch gelangt eine enorme Menge nasser Tinte auf die Kartonoberfläche – manchmal mit einer Deckung von über 300 %.

So sieht die Realität in der Druckerei aus: Karton besteht im Grunde aus Papierleim und Luft. Wenn man so viel flüssige Tinte auf ein B-Wellen-Blatt aufträgt, um die Farbtiefe eines RGB-Bildschirms zu erreichen, quillt das Papier auf und verliert an Festigkeit. Das führt zu „ Litho-Cracking 5 “ . Ich habe es selbst erlebt: Wir falten das Display, und die bedruckte Oberfläche reißt entlang der Faltlinien, weil die Fasern gesättigt und schwach sind. Ich musste schon ganze Paletten mit Displays verwerfen, weil die dicke Farbschicht in einem feuchten Lagerhaus dazu geführt hatte, dass sich die Trägerfolie ablöste. Hinzu kommt der Welleneffekt 6. Wellpappe hat Wellen im Inneren. Wenn wir ein hochauflösendes, aus RGB konvertiertes Bild drucken, lässt die leichte Entsättigung in Kombination mit der welligen Oberfläche von Standard-B-Welle das Bild minderwertig und strukturiert wirken. Für meine Kunden, die Perfektion verlangen, wie z. B. High-End-Tech-Marken, wechseln wir zu E-Welle 7 (Mikro-Welle) oder Litho-Lam, um diese Struktur zu minimieren. Wenn die Farbdatei aber von vornherein schlecht ist, kann auch das glatteste Papier die trüben Töne nicht mehr korrigieren. Man kämpft einen aussichtslosen Kampf gegen das Material selbst.

| RGB-Farbeingang | Wahrscheinliche CMYK-Druckausgabe | Warum? |

|---|---|---|

| Neongrün | Waldgrün | CMYK besitzt keine Fluoreszenz von Licht. |

| Leuchtendes Orange | Gebrannte Siena | Orange ist bekanntermaßen schwer mit C+M+Y zu mischen. |

| Tiefblau | Lila-Blau | Cyanfarbene Tinte tendiert oft zu Blaugrün. |

| Elektrisches Violett | Schlammiges Lila | Außerhalb des Farbraums; benötigt einen Pantone-Violettton zur Korrektur. |

Mein Verfahren beinhaltet die Überprüfung des Delta-E-Werts mit einem Spektralphotometer. Wenn Ihre RGB-Datei in eine Farbe umgewandelt wird, die mehr als 2,0 Delta-E von Ihrem Markenstandard abweicht, stoppen wir den Druckvorgang.

Warum sollte man beim Drucken CMYK anstelle von RGB verwenden?

Für Einzelhandelsriesen wie Walmart und Costco ist es egal, wie Ihr Design auf einem iPad aussieht; ihnen ist wichtig, wie es unter den Neonröhren ihrer Ladenregale wirkt.

CMYK wird im Druckwesen anstelle von RGB verwendet, da es dem standardisierten Vierfarben-Separationsverfahren für industrielle Offsetdruckmaschinen entspricht. Dieses subtraktive Farbmodell ermöglicht es Herstellern, die Farbdichte präzise zu steuern und so sicherzustellen, dass der freigegebene Proof innerhalb enger Toleranzen mit der finalen Produktionscharge übereinstimmt.

Standardisierung und globale Markenkonsistenz

In der Fabrik lackieren wir nicht, sondern trennen die Farben. Für einen Druckauftrag erstellen wir vier separate Aluminiumplatten: eine für Cyan, eine für Magenta, eine für Gelb und eine für Schwarz. Dies ist der internationale Standard für den Offsetdruck. Mit CMYK 8 haben wir die volle Kontrolle über das Endergebnis. Wenn ich beispielsweise ein Display für eine Marke für Jagdarmbrüste drucke (wie deine, David) und das „Camo Green“ auf dem ersten Bogen zu gelb wirkt, kann ich die Farbtasten der Roland 900 manuell anpassen und die Gelbdichte um 5 % reduzieren. Wenn du mir eine RGB-Datei schickst, muss ich die Umrechnung erraten, da die Daten nicht direkt meinen Farbtasten zugeordnet sind. Mit CMYK sprechen wir dieselbe Sprache. Wir können den Fluss jedes einzelnen Farbkanals anpassen und Probleme direkt und ohne Rätselraten beheben.

Wir halten uns strikt an die G7 Master Color Calibration 9. Dies ist ein wichtiger US-Standard, der sicherstellt, dass unsere Graustufen und Farbbalance mit dem übereinstimmen, was Sie auf einem kalibrierten Proof sehen – insbesondere mithilfe von GRACoL-Profilen 10. Viele chinesische Fabriken verwenden japanische Standards, die tendenziell dunklere und kräftigere Farben erzeugen und dadurch Probleme für US-amerikanische Käufer verursachen. Durch die Einhaltung von CMYK und G7 stelle ich sicher, dass das Rot auf Ihrer Verpackung mit dem Rot auf Ihrem Verkaufsdisplay übereinstimmt, selbst wenn diese im Abstand von Wochen gedruckt wurden. Manchmal reicht aber selbst CMYK nicht aus. Für markenkritische Farben (wie Coca-Cola-Rot oder Home-Depot-Orange) mischen wir CMYK gar nicht. Wir verwenden eine Sonderfarbe 11 (Pantone/PMS). Dies ist ein vorgemischter Farbeimer, den wir in eine fünfte Station der Druckmaschine füllen. So garantieren wir jedes Mal eine perfekte Farbübereinstimmung. Um Sonderfarben effektiv einzusetzen, muss Ihre Druckvorlage jedoch weiterhin für den Druck und nicht für die Bildschirmdarstellung eingerichtet sein.

| Fähigkeit | RGB-Workflow | CMYK + Spot-Workflow |

|---|---|---|

| Tintenkontrolle | Keine (Automatische Konvertierung) | Präzise (Manuelle Einstellungen an der Presse) |

| Konsistenz | Niedrig (Variiert je nach Gerät) | Hoch (Standardwerte) |

| Globales Matching | Schwierig | Einfach (unter Verwendung der ISO/G7-Standards) |

| Kosten | Niedrig (nur digital) | Höhere Einrichtungskosten (Platten), niedrigere Stückkosten |

Wir verwenden ein „Goldenes Muster“-System. Sobald die CMYK-Farbe beim ersten Durchlauf stimmt, gebe ich das entsprechende Exemplar frei. Es wird dann in der Produktionslinie verwendet, und jede hundertste Packung wird damit verglichen.

Welche Einschränkungen gibt es bei RGB?

Es geht nicht nur darum, dass die Farbe falsch aussieht; es geht darum, dass die Datei technisch gesehen meine Produktionslinie unterbricht und beim Einzelhändler zu Ablehnungen führt.

Die Einschränkungen von RGB liegen in der Unfähigkeit, spezifische Separationsdaten für physikalische Farbplatten, wie z. B. Spotlacke oder Metallic-Lackierungen, zu definieren. RGB-Dateien weisen nicht die notwendigen Überdruckattribute auf, was beim Stanzen zu Passerfehlern, unscharfem Text und weißen Lücken an den Kanten der fertigen Verpackung führt.

Jenseits der Farbe: Die technischen Engpässe in der Druckvorstufe

Hier ist ein Problem, mit dem ich wöchentlich zu kämpfen habe: die Lesbarkeit kleiner Texte. Im RGB-Farbmodell ist schwarzer Text einfach nur „Schwarz“ (R0 G0 B0). Bei der Umwandlung in CMYK wird dieser schwarze Text jedoch oft zu einem „Satten Schwarz“, das aus vier Punkten (Cyan, Magenta, Gelb und Schwarz) besteht. Wenn die Druckmaschine auch nur minimal vibriert – wir sprechen hier von 0,1 mm – , sind diese vier Punkte nicht mehr perfekt ausgerichtet. Dies nennt man „ Registrierabweichung 12 “ . Die Folge: Ihr kleiner Text wirkt unscharf und hat farbige Ränder, wodurch er für ältere Kunden unlesbar wird. Hätten Sie in CMYK gestaltet, hätten Sie den Text auf 100 % Schwarz (nur Schwarz) eingestellt. Dadurch wird eine einzige Druckplatte verwendet, und der Text bleibt immer scharf.

Dann gibt es noch das Problem mit Sonderlackierungen. Man kann „Gold“ oder „Silber“ nicht in RGB gestalten. Mir haben Designer Dateien mit einem Gelb-Grau-Verlauf geschickt, in der Annahme, dass diese als Metallic-Gold gedruckt werden. Das Ergebnis ist jedoch ein gelb-grauer Schlamm. Um echtes Silber zu erhalten, benötigen wir einen separaten Kanal für Pantone 877C 13. Eine RGB-Datei besitzt schlichtweg nicht die Datenstruktur, um der Maschine mitzuteilen: „Hier soll die glänzende Farbe aufgetragen werden“, daher ignoriert die RIP-Software sie. Hinzu kommt das Problem des Überdruckens im Vergleich zum Ausschneiden. In Vektorprogrammen wie Illustrator wird die darunterliegende Grafik gelöscht (ausgeschnitten), wenn die Schnittlinien nicht auf „Überdrucken“ eingestellt sind. Verschiebt sich der Stanzapparat nur um einen Bruchteil eines Millimeters, entsteht eine unschöne weiße Linie am Rand des Produkts. RGB-Dateien reduzieren diese Ebenen oft, sodass mein Prepress-Team diese Probleme nicht beheben kann, ohne die gesamte Grafikdatei von Grund auf neu zu erstellen. Das verzögert den Produktionsstart um Tage.

| Technisches Problem | Ursache in RGB | Ergebnis im Regal |

|---|---|---|

| Unscharfer Text14 | 4-Farben-Schwarzumwandlung | Unlesbare Anweisungen; schlechte Benutzererfahrung. |

| Kein Metallic-Effekt | Mangel an Spotkanälen | „Gold“ sieht eher wie ein schmutziges Gelb aus. |

| Weiße Lücken | Abgeflachte Schichten/Kein Einschließen | Hässliche weiße Haarlinien an den Rändern. |

| Dateifehler | Verwirrung um die RIP-Software | Produktionsverzögerungen; verpasste Markteinführungstermine. |

Ich stelle Ihnen vor Beginn eine standardisierte Stanzformvorlage zur Verfügung. Diese legt die Grundregeln fest, damit sich Ihr Designer nicht selbst in eine Sackgasse manövriert.

Abschluss

Die Kluft zwischen einem ansprechenden Siebdruckdesign und einem physischen Kartonaufsteller ist der Punkt, an dem Budgets verloren gehen. Sie brauchen einen Partner, der sowohl die physikalischen Eigenschaften von Tinte als auch die Anforderungen des US-Einzelhandels versteht.

Wenn Sie sich Sorgen um Ihre aktuelle Grafik machen oder einfach nur sehen möchten, wie Ihr Design in der Realität wirkt, kann ich Ihnen helfen. Möchten Sie eine kostenlose 3D-Strukturvisualisierung oder vielleicht ein physisches weißes Muster in Ihr Büro schicken lassen, um die Passform zu testen, bevor wir mit dem Druck beginnen?

Das Verständnis des additiven Farbmodells ist entscheidend, um zu begreifen, wie Farben auf Bildschirmen im Vergleich zu gedruckten Materialien erzeugt werden. ↩

Die Auseinandersetzung mit dem subtraktiven Farbmodell wird Ihnen helfen, die Grenzen der Farbwiedergabe im Druck im Vergleich zu digitalen Displays zu verstehen. ↩

Lernen Sie die Ursachen von trüben Farben kennen, um häufige Fehler im Design zu vermeiden und brillante Druckergebnisse zu erzielen. ↩

Erfahren Sie, wie sich die Punktzunahme auf die Druckqualität und Farbgenauigkeit auswirkt – ein unverzichtbares Wissen für jeden Designer, der mit Printmedien arbeitet. ↩

Das Verständnis von Litho-Cracking kann Ihnen helfen, kostspielige Druckfehler zu vermeiden und qualitativ hochwertige Ergebnisse zu gewährleisten. ↩

Lernen Sie den Waschbretteffekt kennen, um Ihre Drucktechniken zu verbessern und eine bessere Bildqualität zu erzielen. ↩

Entdecken Sie die Vorteile von E-Flute für hochwertige Drucke und wie es Ihre Verpackungslösungen verbessern kann. ↩

Die Erkenntnis der Bedeutung von CMYK im Druckwesen liefert Einblicke in das Farbmanagement und die Wichtigkeit der Farbgenauigkeit in Ihren Projekten. ↩

Das Verständnis der G7 Master-Farbkalibrierung ist unerlässlich, um eine gleichbleibende Farbqualität im Druck zu erzielen und sicherzustellen, dass Ihre Markenfarben präzise wiedergegeben werden. ↩

Die Erkundung von GRACoL-Profilen wird Ihnen helfen zu verstehen, wie Sie eine optimale Farbwiedergabe in Ihren Druckprojekten erzielen können, was für die Markenkonsistenz von entscheidender Bedeutung ist. ↩

Kenntnisse über Sonderfarben können Ihr Druckwissen erweitern, insbesondere um präzise Markenfarben zu erzielen, die sich auf dem Markt abheben. ↩

Das Verständnis von Registrierungsabweichungen ist entscheidend für die Sicherstellung der Druckqualität und die Vermeidung kostspieliger Fehler in Ihren Projekten. ↩

Lernen Sie, wie Sie Pantone 877C effektiv einsetzen, um in Ihren Designs atemberaubende Metallic-Effekte zu erzielen. ↩

Entdecken Sie Techniken zur Vermeidung von unscharfem Text und sorgen Sie so für klare und professionelle Druckergebnisse. ↩